この記事では、旋盤加工に不可欠な「チャック」について、その基本的な役割から、多種多様な種類とそれぞれの特徴、正しい選び方、安全な使い方、さらにはメンテナンスのポイントまで、初心者にも理解しやすく網羅的に解説します。長年、三爪チャック、四爪チャック、パワーチャックを使い込んできた筆者の実践的な経験談を交えながら、あなたの加工目的に最適なチャックを見つけるお手伝いをします。

旋盤チャックとは?加工の精度と安全を左右する重要部品

旋盤加工を行う上で、加工される材料(ワーク)をしっかりと固定し、主軸と共に正確に回転させる役割を担うのが「チャック」です。地味な存在に思えるかもしれませんが、チャックの選択と使い方が加工精度や作業の安全性、さらには生産効率を大きく左右する、非常に重要な部品なのです。

チャックの役割:なぜワークを「掴む」ことが重要なのか?

- ワークの確実な固定: 切削工具がワークに当たると大きな力がかかります。チャックは、この力に負けずにワークをしっかりと保持し、ズレたり飛んだりするのを防ぎます。

- 旋盤主軸の回転をワークに伝える: 旋盤は主軸を回転させてワークを切削しますが、チャックが主軸の回転力をロスなくワークに伝えることで、安定した加工(切削)が可能になります。

- 加工精度への影響: ワークを正確な位置で、かつ均等な力で把握することで、振れを最小限に抑え、高い加工精度を実現します。

チャックの基本構造と仕組み

一般的にチャックは、旋盤の主軸に取り付けられる「チャックボディ」、実際にワークを掴む複数の「爪(ジョー)」、そして爪を動かすための「駆動機構」から構成されています。駆動機構には、手動でハンドルを回して爪を動かすスクロール式や、油圧・空圧を利用して爪を動かすパワー式などがあります。

「把握力」とは?なぜ加工において重要なのか

把握力とは、チャックがワークを掴む力の強さのことです。この把握力が弱いと、重切削(一度に大きく削る加工)の際にワークがズレたり、最悪の場合、回転中にワークがチャックから外れて飛散し、重大な事故につながる危険性があります。逆に、薄肉のワークに対して把握力が強すぎると、ワークを変形させてしまうこともあります。適切な把握力でワークを固定することが、安全で高精度な加工の第一歩です。

ねじ男

ねじ男NC旋盤は大多数が油圧式なので、把握力は安定して設定できます!

汎用旋盤は経験が何より重要になります!

【種類別】 旋盤チャック徹底比較!特徴・用途・メリット・デメリット

旋盤チャックには様々な種類があり、それぞれに得意なこと、不得意なことがあります。ここでは代表的なチャックの種類と、私が実際に使ってきた経験から感じる特徴をご紹介します。

手動チャック(マニュアルチャック)

手動チャックは、人の力でチャックハンドルを回して爪を動かし、ワークを把握するタイプのチャックです。構造が比較的シンプルで、導入コストも抑えやすいのが特徴です。

スクロールチャック(連動爪チャック)

スクロールチャックは、チャックハンドルを回すと全ての爪が同時に中心に向かって動く(連動する)仕組みのチャックです。主に丸物のワークを掴むのに適しています。

- 三つ爪スクロールチャック:

- 特徴・メリット: 3つの爪でワークを把握します。何と言っても段取りが非常に手軽で早いのが最大の魅力です。私の工場でも汎用旋盤には必ずと言っていいほど三つ爪チャックがついており、ちょっとした丸物の追加工や試作など、スピーディーに作業を始めたい時に重宝しています。初心者の方が最初に扱うチャックとしても一般的です。

- デメリット: 爪が連動して動くため、一度把握したワークを取り外して再度掴み直すと、微妙に芯がズレることがあります。また、把握力がパワーチャックに比べて弱いため、色々な仕事をするにはある程度、経験が必要です。薄肉のワークを強く掴みすぎると歪ませてしまうこともあるので、締め付け具合にも経験が必要です。

- 主な用途: 丸棒、パイプ材などの加工。単品加工から小ロット生産まで。

- 四つ爪スクロールチャック:

- 特徴・メリット: 4つの爪が連動して動きます。三つ爪よりも把握箇所が増えるため、安定した把握が期待できます。

- デメリット: 三爪同様、高精度な芯出しはある程度経験が必要です。

- 主な用途: 丸物、あるいは正四角形のワークなど。

インディペンデントチャック(単動爪チャック)

インデペンデントチャックは、各爪が独立して動かせる仕組みのチャックです。主に四爪タイプが一般的です。

- 四つ爪インディペンデントチャック:

- 特徴・メリット: 4つの爪をそれぞれ個別に調整できるため、角材や異形物、あるいは意図的に芯をずらして偏心加工を行う際に非常に有効です。ダイヤルゲージを使って精密な芯出し作業が可能で、高い同軸度が求められる加工にも対応できます。私も、初めてこのチャックを使った時は芯出しに時間がかかり苦労しましたが、コツを掴むと面白くなり、加工の自由度が格段に広がりました。三爪では掴めない形状のワークも、この四爪チャックなら工夫次第で何とか掴めることが多いですね。まさに「困った時の四爪頼み」という場面が何度もありました。

- デメリット: 各爪を個別に調整するため、段取りには時間と熟練が必要です。大量生産には向きません。

- 主な用途: 角材、異形ワーク、偏心加工、高精度な芯出しが求められる加工。

インデックスチャック(割出しチャック)

インデックスチャックは、ワークを把握した状態で、把握部を正確な角度で手動で回転させ、位置決め(割出し)ができる特殊な手動チャックです。※油圧、自動割出し機構付きのものもあります

- 特徴・メリット:

- 段取り時間の短縮: ワークを掴み直すことなく多面加工や角度を必要とする加工が可能になるため、段取り替えの手間と時間を大幅に削減できます。

- 加工精度の向上: 再度の芯出し作業が不要になるため、加工面同士の位置決め精度が向上します。

- デメリット:

- 構造の複雑さと価格: 通常のスクロールチャックやインデペンデントチャックに比べて構造が複雑なため、価格は比較的高価になる傾向があります。

- 剛性: 割出し機構を持つため、非常に重切削を行う場合の剛性は、一体構造のチャックに比べて若干劣る可能性があります。

- 操作の習熟: 割出し操作には若干の慣れが必要です。

- 主な用途:

- バルブ、継手、特殊なシャフトなど

動力チャック(パワーチャック)

動力チャックは、油圧や空圧といった外部からの力を利用して爪を動かし、ワークを把握するタイプのチャックです。主にNC旋盤で使用され、自動化や省力化に貢献します。

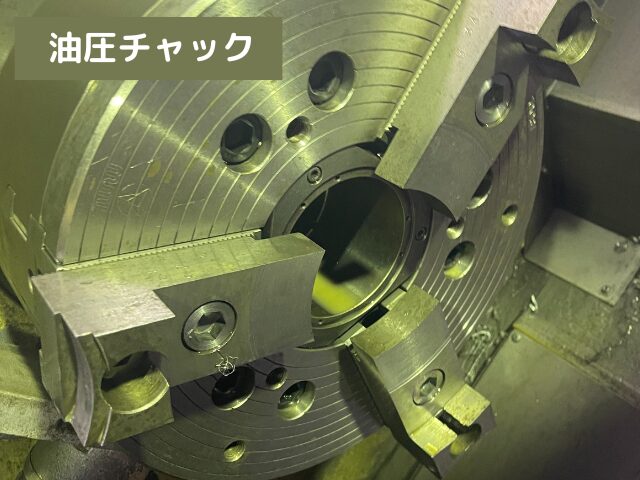

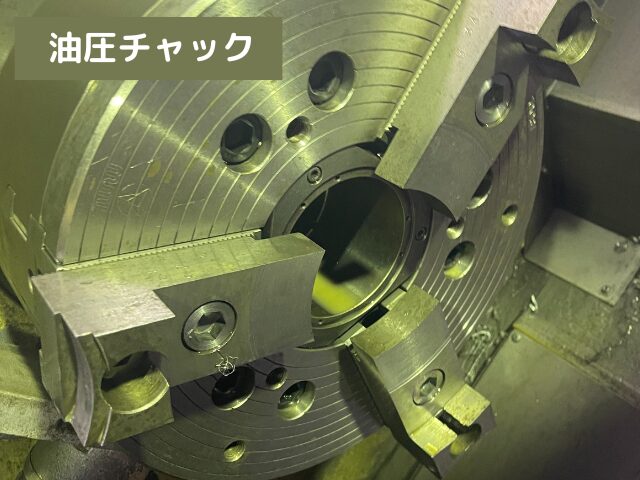

油圧チャック

- 特徴・メリット: 油圧シリンダーを利用して爪を開閉させます。非常に強力かつ安定した把握力が得られるのが最大の特徴です。私の工場でもNC旋盤にはこの油圧チャックを使用していますが、フットペダル一つで確実にワークを把握でき、作業者の負担が格段に減りました。特に繰り返し把握精度が高い(締め付け圧力が一定にできる)ため、長時間の連続運転や量産加工では絶大な威力を発揮します。生産性は飛躍的に向上します。

- デメリット: 油圧ユニットなどの付帯設備が必要で、導入コストは手動チャックに比べて高くなります。定期的なメンテナンスも重要です。

- 主な用途: NC旋盤での量産加工、自動化ライン。

近年は小ロットの加工もNC旋盤で加工する工場多いです

空圧チャック

- 特徴・メリット: 圧縮空気を利用して爪を開閉させます。油圧チャックに比べて構造がシンプルで、応答性が良い場合があります。油を使わないため、クリーンな環境を求める場合にも適しています。

- デメリット: 一般的に油圧チャックほどの強力な把握力は得られにくいとされています。

- 主な用途: クリーン環境での加工。

コレットチャック

- 特徴・メリット: ワークの外径に合わせて専用のコレット(筒状の部品)を交換し、ワーク全体を包み込むように把握します。非常に高い把握精度と繰り返し精度が得られ、特に小径のワークや仕上げ加工に適しています。ワーク表面に傷をつけにくいのも利点です。

- デメリット: 一つのコレットで把握できるワーク径の範囲が狭いため、多様な径のワークを加工する場合は多くのコレットが必要になります。黒皮も把握できますが、ミガキ材が主流です。

- 主な用途: 精密部品加工、小径シャフト加工、バー材の連続加工。

その他の特殊チャック(概要紹介)

上記以外にも、磁力でワークを吸着する「マグネットチャック」、薄肉ワークを歪ませずに把握する「ダイヤフラムチャック」、異形物を柔軟に掴む「フィンガーチャック」など、特定の用途に特化したチャックも存在します。

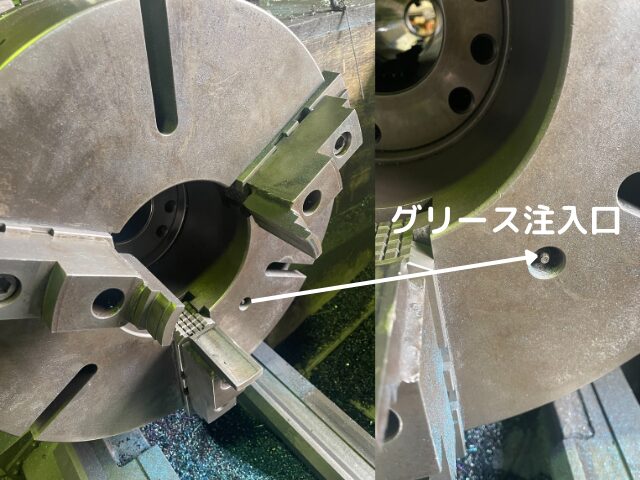

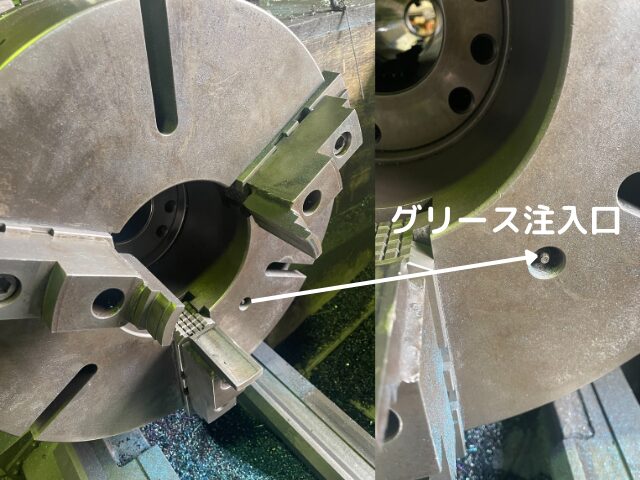

下の写真は私の工場で使っている、単動爪の四つ爪チャックに生爪を取り付けられるように改良したものです

【一覧表】旋盤チャック種類別 特徴早分かり比較

| 種類 | 主な爪数/方式 | 把握力 | 段取り性 | 得意なワーク形状 | 主な用途 | 価格帯目安 |

|---|---|---|---|---|---|---|

| 三爪スクロールチャック | 3爪(連動) | △~○ | ◎ | 丸物 | 汎用旋盤での手軽な加工 | 安価 |

| 四爪インデペンデント | 4爪(単動) | ◎ | △ | 丸物、角物、異形物 | 芯出し、偏心加工 | 中程度 |

| インデックスチャック | 特殊(割出し) | △~○ | △~○ | 角度指定ワーク | 多面加工、割出し加工 | やや高価 |

| 油圧チャック | 2~3爪(連動) | ◎ | ○(自動) | 丸物 | NC旋盤での加工 | 高価 |

| 空圧チャック | 2~3爪(連動) | ○ | ○ | 丸物 | クリーン環境 | やや高価 |

| コレットチャック | コレット式 | ○ | ○ | 小径丸物 | 精密加工、バー材加工 | 中~高価 |

失敗しない!旋盤チャックの正しい選び方5つのポイント

チャック選びは、加工の品質や効率を左右する重要な決断です。以下のポイントを参考に、ご自身の加工目的や設備に最適なチャックを選びましょう。

1. 加工するワークの形状・サイズ・材質で選ぶ

何を掴むのか?これが最も基本的な選択基準です。丸いものか、四角いものか、それとも複雑な形状か。ワークの直径や長さ、重さ、そして材質(鉄、アルミ、樹脂など)によって、必要な把握力や適したチャックの種類が変わってきます。例えば、私の経験では、柔らかいパイプ状のアルミ材を強く締め付けすぎると変形させてしまったことがあります。材質に合わせた爪の選定や把握力の調整も重要です。

材料の特性なども知っておかなければ、失敗のもとです

2. 求められる加工精度と把握力で選ぶ

どれくらいの精度で加工したいのか、どれくらいの力で削るのかによっても選択は変わります。精密な仕上げ加工が目的ならコレットチャックや入念に芯出ししたインデペンデントチャック、重切削を行うなら油圧チャックのような強力な把握力を持つチャックが必要です。

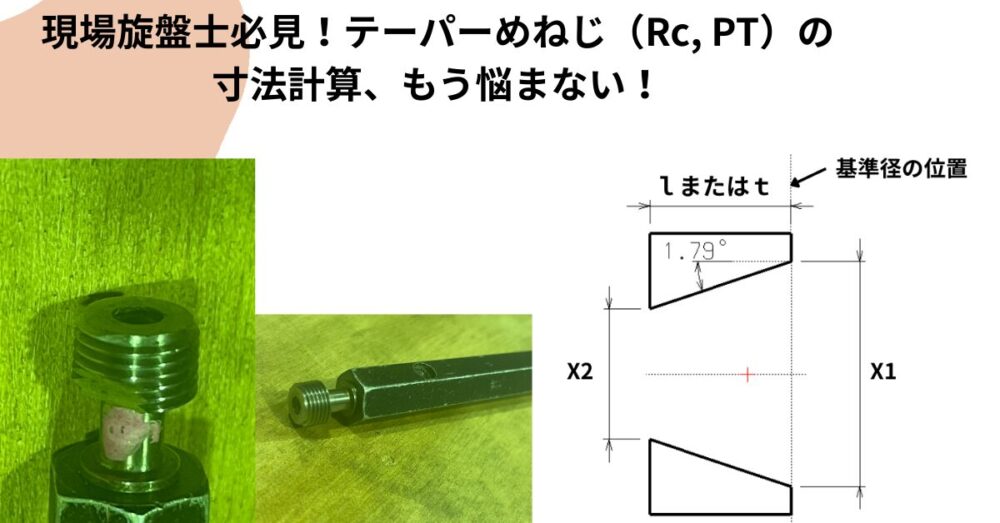

3. 使用する旋盤の種類と仕様を確認する

お使いの旋盤が汎用旋盤なのかNC旋盤なのか。主軸の先端形状(テーパやフランジの規格)や貫通穴の径なども、チャックの取り付け可否に関わる重要な要素です。特にパワーチャックを導入する場合は、旋盤側に油圧・空圧の供給設備が必要かどうかも確認しましょう。

4. 段取り替えの頻度と作業効率を考慮する

多品種少量生産で頻繁に段取り替えが発生するのか、それとも同じものを大量に作るのか。段取り替えが多い場合は、三爪スクロールチャックのような手軽なものが有利ですし、パワーチャックでも爪交換が容易なクイックチェンジ式のものを選ぶと効率が上がります。私自身、段取り時間短縮のために様々な工夫をしてきました。

5. 予算とメンテナンス性、将来性も視野に

もちろん予算も重要です。しかし、初期投資だけでなく、ランニングコスト(爪や部品の交換費用、メンテナンス費用)や、将来的に自動化を進めたいといった計画も考慮に入れると、長期的な視点で最適な選択ができるはずです。

【初心者向け】旋盤チャックの安全な使い方と基本操作

チャックの取り扱いは、一歩間違えれば大きな事故につながる可能性があります。正しい知識を身につけ、安全第一で作業しましょう。

チャックへのワーク取り付け手順

- チャック爪と取り付け面の清掃: 切りくずや油汚れは把握力低下や精度不良の原因になります。

- ワークの仮固定と芯出し: (インデペンデントチャックの場合)ダイヤルゲージなどを使用し、丁寧に芯を出します。

- 適切な締め付け: ワークが確実に固定されるまで均等に締め付けます。手動チャックの場合、締め付けが甘いと加工中にワークが緩むことがあり非常に危険です。逆に締めすぎると、特に三爪チャックではワークやチャック自体を傷める可能性もあります。最初は先輩作業者に力加減を見てもらうのが良いでしょう。最後にもう一度芯が出ているか確認します。

- チャックハンドルの抜き忘れ確認!: これが最も重要です!後述します。

加工前にガンガンに締めてしまうと、加工時の熱で製品が膨張して、締まりすぎて取り外すのに苦労することがありますw

チャック爪(ジョー)の種類と使い分け、成形の重要性

- 硬爪(ハードジョー): 熱処理された硬い爪。主に荒加工や把握面の精度をそれほど問わない場合に使用します。

- 生爪(ソフトジョー): 熱処理されていない柔らかい爪。ワークの形状に合わせて都度、内径や外径を削って成形(型削り)することで、ワークを傷つけにくく、かつ非常に高い精度で把握できます。私も、特に高精度が求められる仕上げ加工や、薄肉で変形しやすいワークを掴む際には、必ず生爪を成形して使用しています。手間はかかりますが、その効果は絶大です。油圧式、スクロール式チャックでも生爪を使うことによって心出しは割と容易になります。

打痕が絶対ダメな場合は、アルミ製の生爪を使用するなど対策することにより、より良い製品を作成できるように努めます

チャックハンドル(チャックキー)の正しい取り扱いと事故防止

手動チャックのチャックハンドル(チャックキー)は、ワークの取り付け・取り外しが終わったら、必ずチャックから抜き取り、旋盤の所定の位置に保管する習慣を徹底してください! ハンドルをチャックに差し込んだまま主軸を回転させてしまうと、ハンドルが猛烈な勢いで振り回され、作業者や周囲の人に激突し、致命的な事故につながります。これは旋盤作業における最も基本的な安全ルールの一つで、私も新人の頃から口酸っぱく指導されました。

回転前の重要確認!ワークは確実に固定されているか

ワークを取り付けたら、手で軽く揺すってみるなどして、確実に固定されているか確認します。不安な場合は、低い回転数で試しに回してみて、振れや異音がないかを確認しましょう。

プラスチックハンマーなどで、叩いて把握されているか確認します。

特に黒皮の材料は滑りが悪いので、確実に把握されているか必ず確認しましょう

加工中の注意点:異音、振動、ワークのズレを監視

加工中は、機械の音や振動に常に注意を払いましょう。いつもと違う音や振動、ワークがズレるような兆候があれば、すぐに機械を停止し、原因を確認してください。

【中級者向け】旋盤チャックの性能維持!メンテナンスと寿命管理

チャックも機械部品である以上、適切なメンテナンスがその性能を維持し、寿命を延ばすためには不可欠です。

日常点検と清掃のポイント

毎日の作業前後に、チャック本体や爪に付着した切りくずやクーラントを清掃しましょう。特に爪の摺動部やスクロール部(手動チャックの場合)、プランジャ部(パワーチャックの場合)は念入りに。清掃を怠ると、切りくずが噛み込んで動きが悪くなったり、把握力が低下したりする原因になります。私の経験上、こまめな清掃がチャックを長持ちさせる秘訣です。

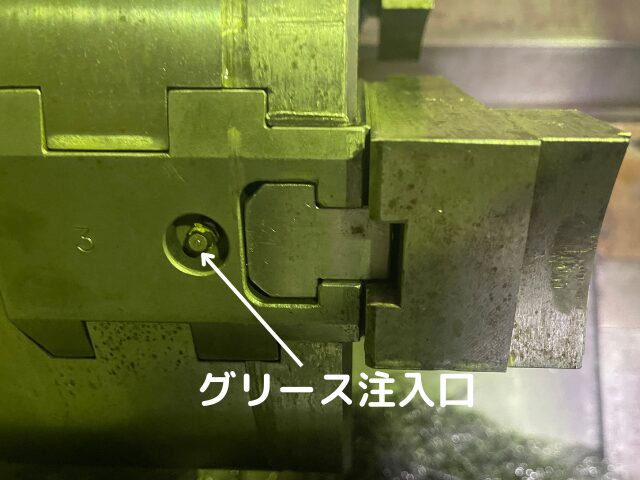

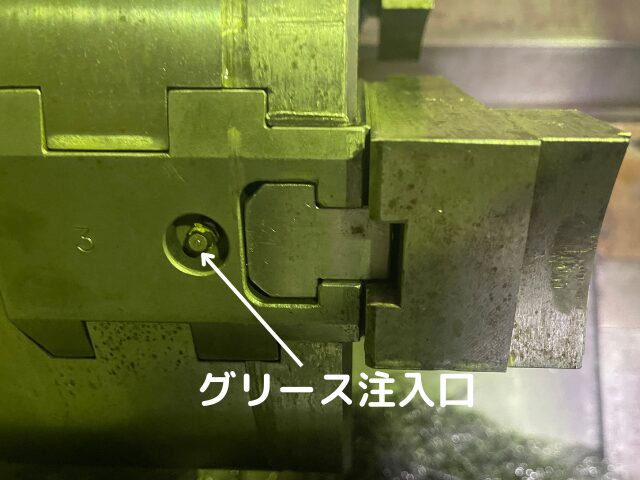

給脂(グリスアップ)の重要性と適切な箇所・頻度

チャックの摺動部には、定期的な給脂が必要です。使用するチャックの取扱説明書に従い、推奨される種類のグリスを適切な箇所に適量塗布してください。特にパワーチャックは内部構造が複雑なため、メーカー指定のグリスと給脂方法を守ることが重要です。グリス切れは、摩耗を早め、最悪の場合チャックの破損につながります。

定期的なメンテナンスとオーバーホールの目安

日常点検に加え、定期的にチャックを分解して清掃・点検し、必要に応じて部品交換を行うオーバーホールも検討しましょう。把握力の低下が見られたり、異音やガタつきが大きくなってきたら、そのサインかもしれません。

チャックの寿命と交換時期の見極め方

チャックの寿命は、使用頻度や加工条件、メンテナンス状況によって大きく変わります。明確な交換時期を定めるのは難しいですが、爪や本体の摩耗が著しい、何度調整しても精度が出ない、把握力が著しく低下した、などの状態になったら交換を検討すべきでしょう。

旋盤チャックのよくあるトラブルと対策【早分かり表】

旋盤加工中に発生しやすいチャックのトラブルは、生産性低下や不良品発生の原因となります。ここでは、代表的な3つのトラブル「ワークが滑る」「芯が出ない」「爪がスムーズに動かない」について、その主な原因と具体的な対策のポイントを表にまとめました。現場での迅速な問題解決にお役立てください。

1. ワークが滑る(把握力不足)

加工中にワークがチャック内でズレたり回転したりする「ワークの滑り」は、非常に危険な状態です。加工不良はもちろん、工具や機械の破損、作業者の安全にも関わります。

| 主な原因 | 対策のポイント |

|---|---|

| 爪の摩耗・変形 | 爪の先端やセレーション(ギザギザ)の摩耗を確認。硬爪は交換、生爪は再成形を検討。 |

| 潤滑不良(グリス切れ、不適切なグリス、劣化) | チャック内部の摺動部にメーカー指定の適切なグリスを定期的に給脂。古いグリスは清掃後に塗布。 |

| 圧力低下(パワーチャックの場合) | 油圧・空圧ユニットの設定圧を確認。エア漏れやオイル漏れがないか点検。 |

| 把握面の汚れ(油分、切りくずの付着) | ワークと爪の把握面を加工前に清掃し、油分や切りくずを除去。 |

| 爪の選定ミス・不適切な把握方法 | ワークの材質・形状・加工内容に適した爪(種類、形状)を選定し、適切な把握圧で固定。 |

| チャック本体内部の摩耗・損傷(重症時) | 上記対策で改善しない場合は、専門業者にチャックの診断・修理(オーバーホール)または交換を相談。 |

2. 芯が出ない(ワークが振れる)

ワークを回転させた際に中心がズレて回転する「芯振れ」は、加工精度に致命的な影響を与えます。

| 主な原因 | 対策のポイント |

|---|---|

| チャック本体の取り付け不良・緩み | 主軸端面とチャックフランジ面を清掃し、ゴミ噛みを確認。取り付けボルトを均等に適切なトルクで締結。 |

| 爪の摩耗の不均一・変形・取り付け不良 | 各爪の摩耗状態を比較。爪の取り付け部の清掃と確実な固定。 |

| 生爪の成形不良 | ワーク形状に合わせて生爪を再度、丁寧に成形 |

| チャック本体の内部摩耗・損傷(ガタつき大) | 爪の摺動部(Tスロットなど)や内部機構の摩耗によるガタを確認。専門業者に相談。 |

| ワーク自体の曲がり・変形 | ワーク自体の真直度や真円度をVブロックやダイヤルゲージで確認。材料や前工程を見直し。 |

3. 爪がスムーズに動かない

チャックハンドルの操作が重い、パワーチャックの爪の動きが渋い、途中で引っかかるといった症状は、作業性の悪化やチャック・ワークの損傷に繋がります。

| 主な原因 | 対策のポイント |

|---|---|

| 切りくずの噛み込み・固着 | 爪の摺動部やチャック内部に侵入した切りくずをエアブローやブラシで徹底的に清掃。定期的な清掃を習慣化。 |

| 潤滑不良(グリス切れ、古いグリスの固化・劣化) | 古いグリスや汚れを除去後、メーカー指定の適切なグリスを摺動部に定期的に給脂。 |

| 部品の変形・損傷・打痕 | 爪やチャックボディの変形、打痕を確認。軽微なものは修正、大きな損傷は部品交換や専門業者に修理依頼。 |

| サビの発生(摺動部、内部) | 使用後は清掃・乾燥させ、防錆油を塗布。発生したサビは丁寧に除去。 |

| 駆動系の不具合(パワーチャックの場合) | 作動油の粘度、量、シリンダーからの油漏れを点検。 |

【トラブルシューティングの基本】 上記の表は一般的な原因と対策です。実際のトラブル時には、まず安全を確保した上で、考えられる原因を一つずつ丁寧に確認していくことが重要です。原因が特定できない場合や、ご自身での対処が難しい場合は、無理をせず速やかに専門の業者に相談しましょう。日頃からのこまめな清掃と適切なメンテナンスが、これらのトラブルを未然に防ぐ最も効果的な方法です。

主要な旋盤チャックメーカーとその製品特徴(国内外)

信頼できるメーカーのチャックを選ぶことも重要です。ここでは代表的なメーカーをいくつか紹介します。

- 北川鉄工所 (Kitagawa): 日本を代表するチャックメーカー。旋盤用チャックでは国内トップシェアを誇り、手動からNC旋盤用パワーチャックまで幅広いラインナップを持っています。特に油圧チャックの品質と信頼性は高い評価を得ています。

- 帝国チャック (Soul): 創業100年を超える老舗チャックメーカー。手動チャックからパワーチャック、特殊チャックまで多様な製品群を持ち、安定した品質が特徴です。

- 豊和工業 (Howa): 工作機械本体も製造するメーカーですが、チャック単体でも供給しています。パワーチャックを中心に展開。

- 松本機械工業 (MMK): パワーチャックやロータリージョイントなどを得意とするメーカー。高品質で耐久性に優れた製品を提供しています。

- SMW-AUTOBLOK: ドイツに本社を置くグローバルなワークホールディングソリューションメーカー。高精度なパワーチャックや特殊チャックを幅広くラインナップ。

- SCHUNK: こちらもドイツの把握システム・クランピング技術の専門メーカー。旋盤チャックだけでなく、ロボットハンドなど自動化関連製品も豊富です。

チャックを選定する際には、これらのメーカーのカタログを取り寄せたり、展示会で実物を見たりして比較検討することをおすすめします。

まとめ:最適なチャックを選び、安全で高効率な旋盤加工を実現しよう

旋盤チャックは、加工の精度、効率、そして何よりも安全を確保するための非常に重要な要素です。私も長年、様々なチャックと付き合ってきましたが、それぞれのチャックの特性をよく理解し、加工目的に合わせて正しく選択し、丁寧に扱うことが、良い製品を生み出すための基本だと感じています。 この記事で解説した、チャックの種類ごとの特徴、選び方のポイント、そして安全な使い方やメンテナンス方法が、皆さんの旋盤加工の一助となれば幸いです。最新のチャックにはセンサーが内蔵され、把握状態をモニタリングできるものや、より簡単に爪交換ができるものなど、技術も日々進化しています。常に新しい情報にもアンテナを張りつつ、安全第一で、より良いものづくりを目指しましょう。

よくある質問(FAQ)

- Q1: 初めて汎用旋盤を使うのですが、どのチャックから揃えるべきですか?

A1: まずは三爪スクロールチャックと、できれば四爪インデペンデントチャックがあると、多くの基本的な加工に対応できます。特に三爪は段取りが容易なので、最初の練習にも適しています。 - Q2: チャックの爪だけ交換することはできますか?その際の注意点は?

A2: はい、多くのチャックで爪のみの交換が可能です。ただし、チャック本体の型式に適合した純正品または互換性のある爪を選ぶ必要があります。交換後は、生爪の場合は再度成形(型削り)が必要です。 - Q3: 中古の旋盤チャックを購入する際の注意点は?

A3: 爪や本体の摩耗度合い、摺動部のガタつき、スクロール部や駆動部の損傷がないかをよく確認しましょう。可能であれば実際にワークを掴んでみて、把握力や精度に問題がないかテストすることをおすすめします。部品の供給が終了していないかも確認ポイントです

私自身、日本製の中古チャックも中国製の新品チャックも買ったことがあり、個人的な感想としては、中国製は当たりはずれが多かったです。日本製の中古チャックの方が安定して良いものが多かったです。

コメント

コメント一覧 (3件)

ありがとうございます😭

全くのど素人で申し訳ないですが

モノづくりを趣味として来て子どもの時からネジ切りなど知り!ほんとすごいを感じ来て居ます。製品よりもコレら部品こそに興味は尽きません、昔から旋盤と溶接はやりたかった今回翡翠の原石から印鑑をとにかく簡易型を試作φ20mmから18mmの円柱を作るに置いて立方体を切出し角を取り円柱に!そして回転軸でコレを挟み込みルータで回転させ円形に何とか0.5mmの精度で円柱には出来たが!更に精度良く旋盤のチャックに挟むしかないと知りコレを購入して調べココを見つけたのです。

そして、インデックスチャックと言うのを知りエエコレでこんな部品を作ってる事に驚きです。こんな事を考える🧐事自体にビックリ‼️です。本当何も知らないと😭多分この様な縁の下が有って誰にも知られず人の意識は矢張り凄いエネルギーを産ませると感謝です。ありがとう😭御座いました。NETって阿頼耶識の具体化だと感謝🥲です。長くすみません🙇

コメントありがとうございます。

翡翠をルーターで0.5ですか!翡翠は硬度が高く、靭性もあるので難しいですね

上手くいくといいですね!

おお〜ありがとう😊ございます。

退職後の趣味が講じて、、、ひょんな事から翡翠に出逢いです。そして元々物作りが好きで

コレをやる事に成り色々調べ矢張り膨大なノウハウが詰まってるを知り驚いています。

磨く事から多くを知ったのですが、、、未だ未だ、全く知らない分野で最近の生成AIに聞きながらこんな事までデータベース化されてるんだと聞いていて!成程と最終は矢張り人だな技術じゃなくて技能が未だ生きてるを矢張りです。AIも言語化されたから昔は単語だけだったが最近は書かれた文脈を全て読み関連を紐付け選別し何を言いたいのかを読んで返答を最適値を選び瞬時に文脈を読みまるで知能あるかに返答を返す様な文脈で返答出来る迄来たが実は内容は何も分かってないと言うこと!

デモ文脈を読む事で人はどの様に返答すればどう感じるかを踏まえて物理現象も物理的にちゃんと網羅させて返答を返してる!

だからこの様に道具はどうすれば良いのか?などをデータベースから選び精査し其れなりに最適値に組立返答を返してる。この様な道具としては使えるまでにアルゴリズムがコレを見ちび出せる様になったと言うコト!でも心配は無い人が本来やるべき事は有ると言うコト!

未だ未だ矢張りは、、

人ですよ頑張って下さい。

長く成りました。

ありがとうございます😊

参考にAIの返答をあげておきます。

良かったら読んで見て下さい。

https://www.perplexity.ai/search/384dd74e-1f7e-45a1-90a1-461a919e428a