工作機械において最も重要な考え方の1つである切削力と切削抵抗。これらを理解することにより、加工品質の向上や工具寿命の延長などにつながります。切削力と切削抵抗は基礎的なものです。

本記事では、考え方から具体的な最適化方法までを解説します。 機械加工における切削力や切削抵抗に興味がある方は必見です。

本記事を最後まで読めば、旋盤歴20年を超える経験を知識を手に入れることが出来ます。

- ビビりやひずみに悩んでいる。

- 周りに経験を持った人がいない

- 考え方を得ることにより人と差別化をはかりたい

- 旋盤歴22年(汎用、半NC、NC旋盤、C陣制御の複合加工機)

- 旋盤屋を経営

- 自動車、製鉄、航空機、工作機械、半導体などの単品仕事で営んでおります

- 加工の奥深さに日々精進

- 本ブログでは、私が勉強してインプット、アウトプット用に作成しています。細心の注意を払っておりますが、間違いがある場合があるのでよく確認してください。

加工物を切削加工すると

工具はたわみ、材料もたわむ

工具も材料も発熱する

高品質な製品を素早く完成させるためには、切削力、切削抵抗は非常に重要で理解しておくべきことです。

ビビりやひずみの原因でもあります。

- 切削条件の最適化:切削、送り速度、切削深さなどの切削条件を適切に設定することで、切削抵抗を小さくすることができます。

- 工具形状の最適化:工具の形状や刃先角度、刃先半径などを適切に選定することで、切削抵抗を小さくすることができます。

- 切削液の利用:切削液を使用することで、切削時の熱や切屑の排出の際摩擦を軽減することにより切削抵抗を小さくすることが出来る。

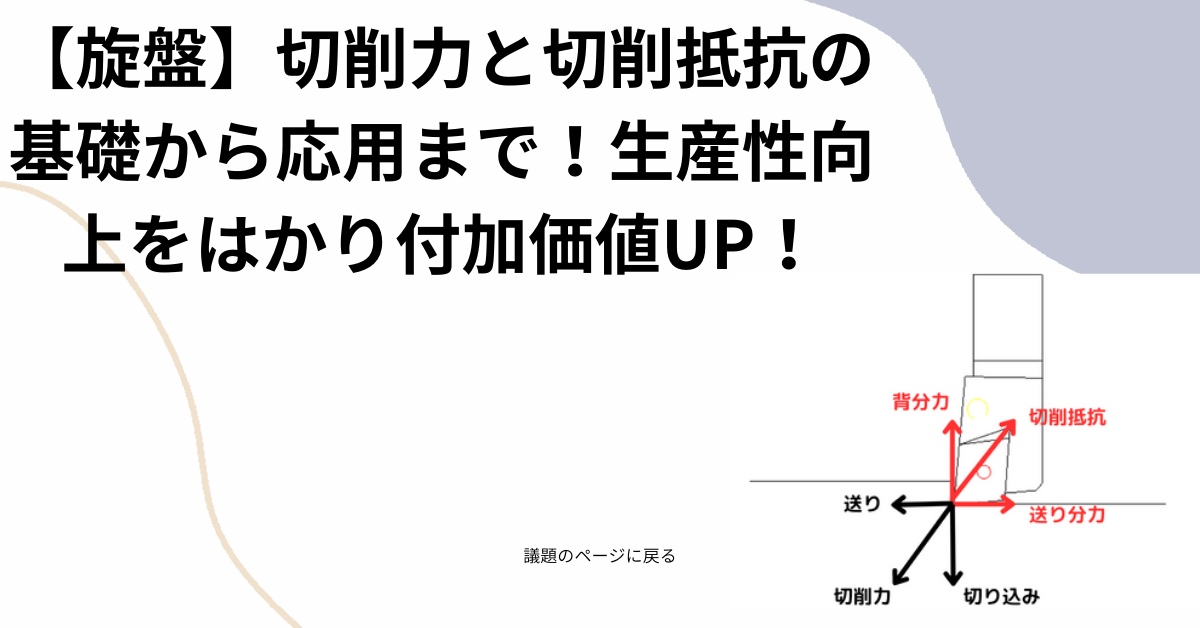

切削力と切削抵抗

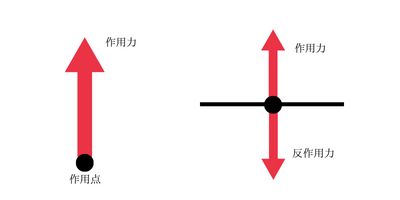

切削力f【作用】・・・ワーク材に加わる力で、もちろんワーク材以外にも機械にも加わります

切削抵抗F【反作用】・・・工具に加わる力で、これも機械にも力は加わります

切削力fと切削抵抗Fは作用反作用の性質上、大きさが同じで、向きが反対で、同一線上にある

切削力と切削抵抗は作用、反作用の関係

昔に習った力の3要素と作用反作用の法則っておぼえているでしょうか?忘れてしまった方は復讐しときましょう

力の作用点・・・力が加わる場所、作用する場所

力の大きさ・・・矢印の長さか数値で示される

力の方向・・・鉛直、水平、斜めと力には方向があります

対になっている2つの力は、大きさが同じで、向きが反対で、同一線上にある

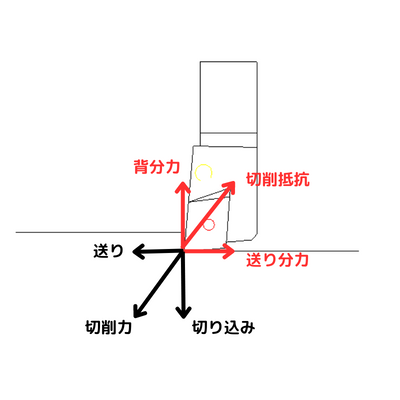

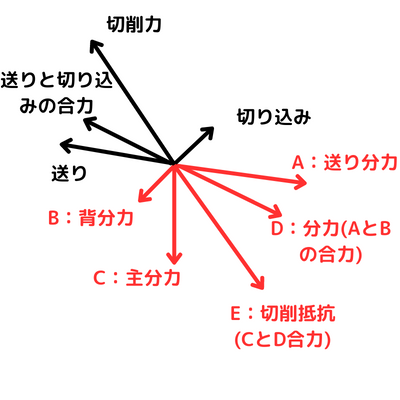

送り分力、背分力、主分力

切削抵抗Fは送り分力、背分力、主分力の3分力からなります。

それぞれの力がお互いに作用反作用の関係

※それぞれの力を分解して解説します。

送り分力

①送くったときに工具にかかる力を送り分力

軸と軸受けに影響をおよぼす

背分力

②切り込んだ時に工具にかかる力を背分力

仕上げ精度に影響をおよぼす

背分力が大きくなると、ビビりが発生します

主分力

③機械から受ける力を主分力

主軸モーターに影響をおよぼす

工作物の保持に影響をおよぼす(保持力より主分力が大きくなれば工作物は飛びます)

ねじ男

ねじ男主分力>送り分力>背分力です。

主分力:送り分力:背分力=10:5:2

とも言われております。切削条件により変わってきます。

比切削抵抗と切りくず厚さ

比切削抵抗と切りくず厚さも切削加工においては、抑えておきたいポイントです。

見ていきましょう。

・比切削抵抗・・・面積、1m㎡あたりにかかる切削抵抗

加工する際に必要な加工動力を計算により求めることが出来る

P=切削動力(kW)

V=切削速度(m/min)

a=切込み量(mm)

f=送り

Ka=比切削抵抗

K=機械効率(0.8):一般的には70~80%

$$P=\frac{V×a×f×Ka}{60×10³×K}$$

で表される。

V×a×fは切りくず排出量

主軸ロードメーターの数値が大きくなったら、計算して切削条件(切りくず排出量)を見直しましょう

・切りくず厚さ・・・切りくず厚さが薄いほうのが切削抵抗がすくないので送りを上げれる

旋盤は切込み角がほぼ90°なので送りが切りくず厚さになる

切削条件と切削抵抗

(1)切削抵抗の増加と減少

- 切削速度を上げると少し切削抵抗は減少(工具寿命があるので注意は必要)

- すくい角を大きくすると切削抵抗3分力(主分力、送り分力、背分力)は、ともに大きく減少

- 刃先が悪くなると、切削力は大きく増加

- 送り、切込み量を増やすと切削抵抗は増加

・送りが速いほど比切削抵抗(面積、1m㎡あたりにかかる切削抵抗)は小さくなる

・送りが遅いほど比切削抵抗(面積、1m㎡あたりにかかる切削抵抗)は大きくなる

経験上、加工時間の短縮には 切削速度を上げるより、送りを上げた方のがトータルで考えると効率的

(2)切りくず厚さと横切れ刃の関係

横切れ刃角が大きい(切込み角は小さい)ほど切りくず厚さが小さくなり、高送りが可能

また横切れ刃が大きいと切れ刃長さが長くなるので寿命も長くなる

しかし、注意しなければならないのが横切れ刃角が大きいと背分力が大きくなります

現場メモ📝

快削材や鋳物などは、背分力が負(すくい角が大きすぎる)になると工具は加工物の方にバックラッシ分引き込まれる。特にバックラッシが大きい汎用機には注意が必要

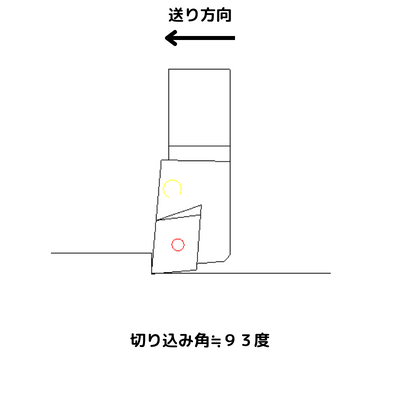

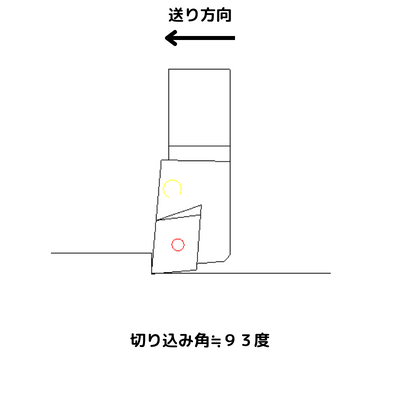

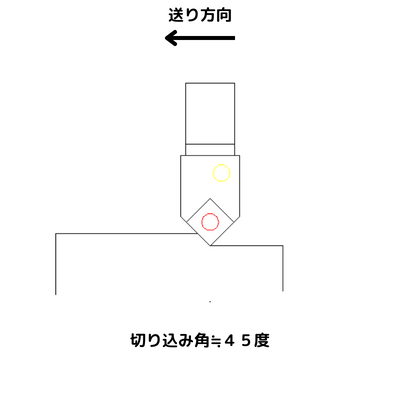

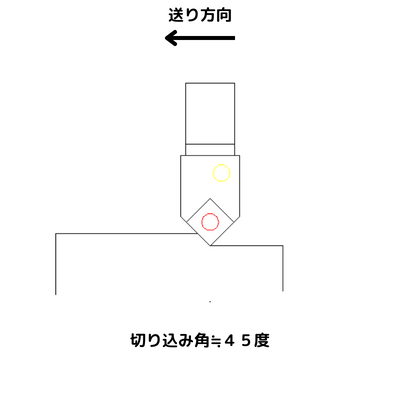

切り込み角と切削力の方向

①力は軸方向にかかるので工作物に悪影響(ビビり、ひずみ)を及ぼしにくい

②加工開始、終了時に切削抵抗を受ける(黒皮などチップが欠けやすい)

①力は軸方向と径方向にも加わるのでビビりやひずみに注意

②加工開始、終了時に切削抵抗の影響を受けにくいので黒皮や耐熱鋼などを加工する際、面取りしてから加工を開始するとチッピングを防げる

切削力と切削抵抗を減らすための具体的な方法

切削しているときに、ビビったりして切削抵抗を減らしたいと思った時の対処法を順番に示します。

適度な冷却液の使用 冷却液を使用することで、切削抵抗を減らすことができます。また、冷却液によって摩擦が少なくなり、切削力も低下します。汎用機の場合、切削液をかけて加工しましょう

切り込み量が大きい場合、切削抵抗が大きくなります。 一方、切り込み量が小さい場合は、刃先が摩耗しやすくなります。刃先に摩耗を気にしながら、切り込み量を変えていきます。

切削速度が速すぎると刃先が摩耗してしまします。 一方、切削速度が低すぎる場合は、切削抵抗が大きくなります。刃先の摩耗を気にしながらできるだけ速度を速くしましょう。ですが経験上さほど効果は少ないです。

ノーズRが大きいほど背分力が大きくなります。逆にノーズRが小さいほど背分力は小さくなります。ビビるときにはノーズRを小さくしたほうのが、ビビりを抑えることができます。

市販のチップですと35度のV型のチップを使います。

市販のチップでいうと、VB型のチップを使います。ポジティブなチップにする。

すくい角を大きくすることは、切削抵抗を減らすのに最も効果的です。

※STEP4~6は刃先の強度が下がるので注意しましょう。

※STEP4~6は段取りを変える必要があります。

よくある質問

さまざまな人からよく聞く、切削力や切削抵抗に関する疑問や悩みに答えます。

Q1: 切削力と切削抵抗の違いがわかりません。

A1: 切削力は工具が加工物にかかる力であり、切削抵抗は工具に加わる力です。

Q2: 切削抵抗を減らすためには、具体的にどのような方法がありますか?

A2: 切削抵抗を減らすためには、以下のような方法があります。

- 切削液をかける

- 切り込みを考える

- 切削速度を速くする

- ノーズRを小さくす

- 刃先角を小さくする

- 横逃げ角を大きくする

A4: 切削力や切削抵抗が大きい場合、以下のような問題が起こる可能性があります。

- 機械(ベアリングやボールねじ)の寿命が短くなる。

- 切削品質が低下する。

- 作業環境が悪化する。

以上が、切削力や切削抵抗に関するよくある質問とその回答です。

まとめ

ビビったり、ひずみが出た場合は切削抵抗を減らすことが重要です。

切削抵抗は切削速度を上げると少し切削抵抗は減少しますが、工具寿命には注意が必要です。

すくい角を大きくすると切削抵抗は大幅に減少します刃先が悪くなると切削力は増加し、送りや切り込み量を増やすと切削抵抗は増加します。送りが速いほど比切削抵抗は小さくなります。切りくず厚さと横切れ刃角の関係では、横切れ刃角が大きいほど切りくず厚さが小さくなり、高送りが可能になります。 なお、横切れ刃角が大きいと背分力が増大するため、工作物への悪影響に注意が必要です。

切削抵抗を減らすための対処法としては、切削液の使用、適切な切り込み量の選択、切削速度の調整、ノーズRの縮小、刃先角の縮小、などが挙げられます。

切削力、切削抵抗を減らすことにより機械の負荷を減らし、品質の高い製品を作ることができます。

コメント