金属を精密に削り出す旋盤。DIYを楽しむ方からプロの現場まで、ものづくりに欠かせない工作機械です。しかし、その性能を維持し、安全に長く使い続けるためには、適切なメンテナンスが不可欠です。「まだ動くから大丈夫」と思っていると、気づかぬうちに精度が落ちたり、ある日突然故障してしまったりすることも。

この記事では、比較的小型の卓上旋盤から、町工場などで活躍する汎用旋盤まで、基本的な機種を対象に、旋盤を長持ちさせるためのメンテナンスの基本、特に日常的な手入れ、重要な注油、そして機械の寿命を左右する清掃について、初心者の方にも分かりやすく解説します。日々の少しの手間が、愛着ある旋盤の健康寿命を大きく延ばす秘訣です。適切な旋盤メンテナンスで、大切な機械と長く付き合いましょう。

なぜ旋盤のメンテナンスが重要なのか? ~精度・寿命・安全のために~

そもそも、なぜ旋盤のメンテナンスはそれほど重要なのでしょうか? 主な理由は3つあります。

精度維持と加工品質の向上

旋盤は精密な加工を行う機械です。ベッドや刃物台の摺動面(しゅうどうめん)に切りくずが噛み込んだり、潤滑が不足して摩耗が進んだりすると、部品がスムーズに動かなくなり、加工寸法に誤差が生じます。旋盤の精度維持は、質の高い加工品を作るための大前提。日々の手入れが加工品質に直結するのです。

機械の寿命を延ばし、故障を予防

適切な清掃や注油を怠ると、部品の摩耗が早まったり、錆が発生したりします。小さな不具合が積み重なり、いずれは大きな故障に繋がることも。定期的な旋盤メンテナンスは、機械全体の寿命を延ばし、高額な修理費用やダウンタイム(機械が使えない時間)を防ぐための投資と言えます。

安全な作業環境の確保

整備不良の機械は、予期せぬ動作不良や部品の破損などを引き起こし、重大な事故に繋がる危険性があります。例えば、潤滑不足でハンドルが異常に重くなったり、切りくずが堆積して作業の邪魔になったりすることも安全上問題です。安全な旋盤作業のためにも、機械が常に良好な状態にあることが重要です。

まずはここから!毎日・毎回やるべき基本メンテナンス

旋盤メンテナンスの第一歩は、日々の簡単な手入れから。作業前と作業後に少しだけ時間をかける習慣をつけましょう。

作業前の点検ポイント

作業を始める前に、以下の点を簡単にチェックします。

機械周りの整理整頓(工具や材料が邪魔になっていないか)

主軸やハンドルを手で軽く回してみて、異音や引っ掛かりがないか

オイルカップや油量計があれば、油が十分に入っているか

(前回の作業後、清掃・注油がされていれば)摺動面などに異常がないか

作業後の清掃:切りくずは機械の大敵!

作業が終わったら、必ず切りくず(切粉)を徹底的に清掃します。切りくずは錆の原因になるだけでなく、摺動面に入り込むと深刻な摩耗を引き起こします。特にベッドの上や刃物台周り、チャックの隙間などは念入りに。ブラシやハケ、場合によっては掃除機などを使って除去しましょう。(※エアーブローは切りくずを奥に押し込む可能性があるので注意が必要です)

簡単な注油と摺動面の保護

清掃後、ベッドの摺動面など、特に摩耗しやすい箇所に綺麗なオイルを少量塗布します。ウエス(清潔な布)にオイルを含ませて薄く拭くだけでも、錆の防止と潤滑に効果があります。これは旋盤を長持ちさせる重要な習慣です。

定期的に行いたい!少し念入りなメンテナンス項目

毎日の手入れに加えて、週に一度、あるいは月に一度など、頻度を決めて少し念入りなメンテナンスを行うと、機械の状態をより良く保てます。

摺動面(ベッド、サドル等)の詳細な清掃と状態確認

普段の清掃では届きにくい部分の切りくずや汚れを、ウエスや真鍮ブラシなどを使って丁寧に取り除きます。摺動面に傷や打痕がないか、油膜が切れていないかなどを確認しましょう。卓上旋盤の手入れでも、この摺動面の状態確認は特に重要です。

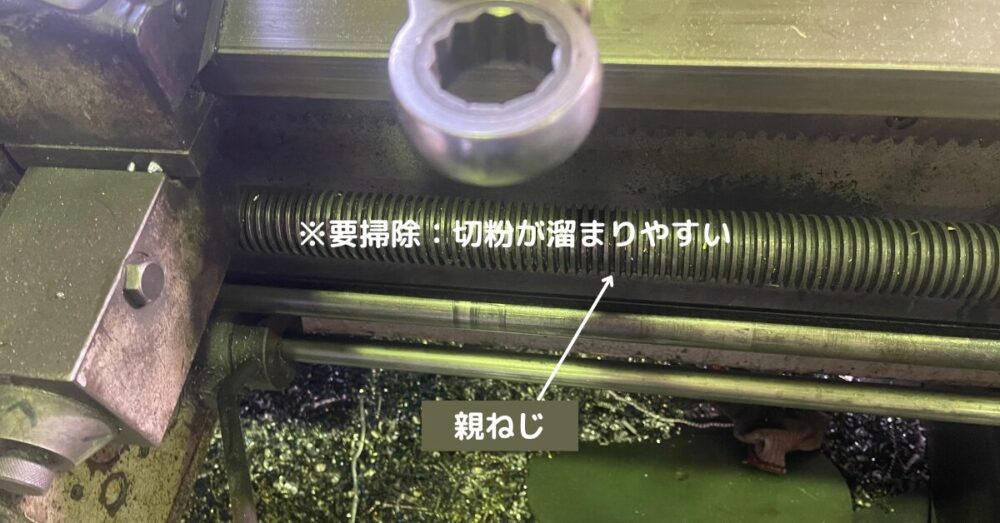

親ネジ・送り軸の清掃と注油

往復台やクロススライドを動かすための親ネジ(リードスクリュー)や送り軸は、切りくずが付着しやすい部分です。ブラシやエアーブローで清掃し、適切なオイルを注油します。動きがスムーズかどうか確認しましょう。

画像

ギアボックス・主軸周りの確認(異音、油量など)

ギアボックスがある機種では、油量窓からオイルレベルを確認したり、運転中に異音がないか耳を澄ませたりします。必要に応じてオイル交換や補充を行います(機種の説明書に従ってください)。

油量レベル

チャックの清掃とメンテナンス

チャックの爪(ジョー)の摺動部や、スクロールチャックの場合は内部のスクロール(渦巻き状の部品)部分にも切りくずが非常に溜まりやすいです。これは、チャックの開閉をする度にエアーブローなどで掃除が理想的です。定期的にブラシやエアーブロー等で清掃し、チャックの内部に切粉がかんだら、必要に応じて分解清掃(※構造を理解してから慎重に!)を行い、適切なチャックグリスを塗布します。これにより把握力の維持とスムーズな動き、旋盤の精度維持に繋がります。

心押し台のメンテナンス

心押し軸(クイル)を伸ばし、摺動部分を清掃して注油します。特に重要なのが、センターやドリルチャックを取り付けるテーパー穴の清掃です。綺麗なウエスで内部の油や汚れを完全に拭き取ります。ここにゴミがあると、取り付けが不正確になり芯ズレの原因となります。

清掃の極意

効果的な清掃方法と道具

基本はブラシやハケで丁寧に払い落とすことです。頑固な汚れは、真鍮製のスクレーパー(相手材を傷つけにくい)やウエスで拭き取ります。掃除機で吸い取るのも有効です。エアーブローは、切りくずを奥や隙間に吹き込んでしまう可能性があるため、摺動面や精密な部分への使用は慎重に行うか、避けた方が良い場合もあります。

切削油の適切な管理と清掃

切削油を使用している場合、切りくずと混ざってヘドロ状になることがあります。これも放置せず、定期的に除去し、切削油自体も汚れに応じて交換・補充しましょう。

注油のキホン:正しいオイルを選び、正しく注す

清掃と並んで重要なのが旋盤の注油です。適切な箇所に適量を注油することが、スムーズな動作と摩耗防止に繋がります。

注油不足が引き起こすトラブル

油膜が切れると金属同士が直接接触し、摩耗が急速に進みます。摺動部が焼き付いたり、ハンドル操作が異常に重くなったり、最終的には部品交換が必要になることも。汎用旋盤の注油をおろそかにすると、機械の寿命は確実に縮まります。

旋盤に使われる主な油の種類と選び方:粘度(番手)と用途を知る

最重要:まずは取扱説明書の指定を確認!

これが大原則です。メーカーが機械の設計に合わせて最適なオイルを指定しています。特に保証期間内は必ず指定油(または推奨同等品)を使いましょう。

オイルの「粘度(番手)」とは? なぜ重要か?

オイルの粘度とは「硬さ・流れにくさ」の指標です。一般的にISO VGという規格で表され、数字が大きいほど硬い(粘度が高い)オイルになります(例:VG32よりVG68の方が硬い)。適切な粘度のオイルを選ぶことで、必要な箇所に油膜を保持し、摩耗を防ぎ、スムーズな動きを実現します。粘度が低すぎると油膜が保持できず、高すぎると動きが重くなったり発熱の原因になったりします。

ねじ男

ねじ男工業用オイル(ISO VG規格)を使いましょう!自動車エンジンオイルの粘度規格(SAE規格)は体系も用途も大きく異なります。※念のためw

旋盤の箇所別:よく使われるオイル粘度(番手)と役割

以下は一般的な目安です。必ずご自身の旋盤の取扱説明書で確認してください。

低粘度オイル(例:ISO VG 10, 22):《スピンドルオイルなど》

主軸(スピンドル)の軸受など、高速で精密な回転が求められる箇所に使われます。低い粘度で回転抵抗を減らし、

冷却効果も担います。

中粘度オイル(例:ISO VG 32, 46):《汎用機械油、作動油など》

軽い負荷のギア、レバー軸、油圧機構(搭載機種の場合)など、汎用的な潤滑箇所に使われることがあります。

中~高粘度オイル(例:ISO VG 68):《摺動面油》

ベッド、往復台、クロススライドなどの摺動面に最も一般的に使われます。 荷重がかかる面で油膜を保持し、滑らかな動きを助け、スティックスリップ(カクカクした動き)を防ぐ性能(タッキネス=粘着性)が添加されていることが多いです。「摺動面専用油」として販売されています。

高粘度オイル(例:ISO VG 220以上):《ギアオイル》

負荷の大きいギアボックス内部などに使われます。高い油膜強度で歯車を保護します。

グリース

ボールねじ、特定の軸受、一部のギアなど、オイルでは流れ落ちてしまう箇所には、ちょう度(硬さ)の指定されたグリースが使われます。

摺動面油は特に重要!求められる性能とは?

旋盤の精度と寿命に直結するのが摺動面です。摺動面油には、①適切な粘度、②油膜保持性(垂れにくい、タッキネス)、③スティックスリップ防止性、④摩耗防止性などが求められます。可能であれば「摺動面専用油」と表記されたものを選ぶのがおすすめです。

経験者はどう選ぶ? オイル選びの考え方と注意点

経験豊富な方の中には、メーカー指定以外にも、機械の状態や用途に合わせてオイルを選択する方もいます。例えば、より高い性能を求めて合成油を選んだり、摺動面の油膜保持性を重視して特定の添加剤が含まれたオイルを試したりすることがあります。評判の良い特定のブランドにこだわる方もいるでしょう。

私自身の経験では、特に古い旋盤の摩耗した摺動面には、少し粘度が高めでタッキネス(粘着性)の強い摺動面油を選ぶことで、動きが安定することがありました。しかし、これはあくまで一例です。最も重要なのは、ご自身の旋盤の取扱説明書の指示に従うことです。 指定外のオイルを使用した場合、予期せぬトラブルやメーカー保証対象外となるリスクがあることを忘れないでください。異なる種類のオイルの混合も基本的には避けるべきです。

私の注油オイルの種類は

ギアボックス:出光(ダフニースーパーマルチオイル10)

摺動面:出光(ダフニーマルチウェイ68MT)

摺動面のオイル(ダフニーマルチウェイ68MT)は水溶性切削油対策を施した摺動面油です。

注意点:長期間使用しない旋盤への安易なグリーススプレー塗布(個人的な感想)

あまり使用しない旋盤のベッド(摺動面)の錆止めや保護目的で、スプレー式のリチウムグリースを安易に使用することは、以下の理由から推奨できません。

- 長期的な固着のリスク: リチウムグリースは、時間が経つと油分が蒸発・分離し、残った増ちょう剤成分が硬化・固着してしまう可能性があります。特に、使用頻度の低い旋盤の場合、この固着したグリースが摺動面に硬い膜を形成し、いざ使おうとした際にスムーズな動きを妨げたり、動作不良の原因になったりします。

- ホコリや異物の吸着: グリース特有の粘着性は、空気中のホコリや作業で発生した微細な切削粉などを吸着・保持しやすい性質があります。これらの異物が付着したまま摺動面が動くと、研磨材のように作用して精密な面を摩耗させ、機械の精度を損なう可能性があります。

- 除去の困難性: 一度硬化・固着したグリースは、パーツクリーナーなどの溶剤を使っても除去に手間がかかる場合が多く、無理に剥がそうとすると摺動面を傷つけるリスクもあります。

主要な注油箇所と適切な注油方法

旋盤にはオイルカップ(蓋つきの給油口)やオイルニップル(グリスガン等で注入する箇所)、あるいは直接オイルを差す箇所などがあります。場所によって注油方法が異なります。これも取扱説明書で指定された箇所と方法を確認するのが最も確実です。摺動面には、オイル差しやウエスで薄く塗布します。過剰な注油は、ゴミや切りくずを付着させやすくするため、適量を心がけましょう。汎用旋盤の注油箇所は多岐にわたるため、見落としがないように注意が必要です。

注油頻度の目安

使用頻度や環境にもよりますが、摺動面など特に重要な箇所は毎作業前、あるいは毎作業後の注油が推奨されることが多いです。ギアボックスなどは定期的な油量確認や交換が必要です。これも説明書の指示に従うのが基本です。

実録!古い旋盤を現役で使い続ける工夫

最新の機械も良いですが、丁寧に手入れされた古い機械には独特の魅力と信頼性があります。

H3: 我が工場の昭和55年製!年代物旋盤が今も動く理由

私たちの工場では、昭和55年(1980年)に製造された大日金属社製の汎用旋盤が、40年以上経った今もなお、第一線で活躍してくれています。最新の機械にはない「味」があり、今も頼りになる大切な相棒です。

なぜこれほど長く現役でいられるのか? それにはいくつか理由があると感じています。まず、当時の機械ならではの頑丈な鋳物の土台といった、基本的な作りの良さは間違いなく貢献しているでしょう。しっかりとした基礎があるからこそ、長年の使用に耐えうるのだと思います。

しかし、それ以上に日々の丁寧なメンテナンスと、時には思い切った修理・改善を続けてきたことが大きいと感じています。「機械の声を聞く」と言いますが、例えばギアボックスの微妙な音の変化を捉えるために、鉄パイプの端をギアボックスに、もう一方の端を耳に当てて、内部の振動や音を増幅させて聞くことがあります。聴診器のように使うことで、僅かな異音も早期に発見しやすくなるのです。

また、加工精度を維持するためには、摺動面のカミソリ調整(ギブ調整)は欠かせません。長年使っているとどうしても摩耗やガタが出てきますが、これを放置せず、頻繁にチェックして最適な状態に調整することで、今でも要求される精度を出すことができています。

使い勝手の面でも工夫を加えてきました。元々の金属製ハンドルは冬場に冷たくて操作しにくかったため、手に馴染みやすく、冬でも冷たさを感じにくい樹脂(プラスチック素材)でハンドルを自作し交換しました。こういう小さな改善も、機械への愛着を深め、日々の作業を快適にしてくれます。旋盤に慣れたら簡単に作れるので、おすすめです。

もちろん、経年劣化による部品交換も必要です。数年前には高額な投資でしたが、主軸のベアリングや摩耗が限界にきていたギアなども、思い切って交換しました。古い機械を維持するにはコストも手間もかかりますが、それに見合うだけの価値と働きを、この旋盤は今も見せてくれています。

結局のところ、頑丈な基本構造という土台の上に、日々の地道な清掃・注油、異音を聞き逃さない注意深さ、こまめな調整、そして時には必要な投資(修理・改善)を行うこと。これらが組み合わさって、この年代物の旋盤を今も動かし続けている理由なのだと、私は考えています。

粉の種類を知り、摺動面を守る!

メンテナンスの中でも特に私が重要だと考えるのが、清掃!とりわけ切りくず(切粉)の除去です。

なぜ切りくず(切粉)の除去が最重要なのか?

切りくずは単なる削りカスではありません。硬い金属の粒子であり、特に機械の命とも言える摺動面(ベッドや刃物台が滑る面)にとっては研磨剤のような存在です。摺動面に切りくずが入り込んだまま機械を動かすと、面が摩耗し、ガタが発生し、旋盤の精度維持が困難になります。錆の原因にもなります。摺動面の清掃は最優先事項です。

【要注意】材質別!摺動面を劣化させやすい切粉の一覧

鋳鉄の切粉: 黒鉛を含み、非常に細かく硬い粒子状になるため、摺動面に入り込みやすく、研磨剤のように面を摩耗させます。付着もしやすく、除去が厄介です。個人的な経験では、これが最も摺動面を劣化させやすいと感じています。

鋼(特に硬い材料や研削粉)の切粉: 鋭利で硬いため、摺動面に直接的な傷をつけやすいです。焼き入れ鋼などを削った後の粉なども注意が必要です。

| 材質(例) | 摩耗の原因 | 切粉の特徴 | 主なリスク | 有効な対策 |

|---|---|---|---|---|

| 鋳鉄(FC・FCD) | 切粉が砥粒化/潤滑油に混ざる | 黒っぽい粉末/鋭い粒子状 | 油膜を破壊しスライド面摩耗を促進 | ベッドカバー/切削液洗浄/空気ブロー制限 |

| 焼入れ鋼(HRC50↑) | 硬く鋭利な切粉の飛散 | 破片状/硬度が高くキズをつけやすい | ベッド・チャック部への微細損傷 | 飛散防止/清掃強化/加工エリア分離 |

| SK・SKD(SKD11など) | 硬度と粘りの両方がある切粉が出る | 短く鋭利な破片状/高硬度 | ベッドに微細な衝撃摩耗や引きずり傷が発生しやすい | 高性能切削液/チャック・ベッドの防護/切粉管理の徹底 |

| 難削材(チタン・インコネル) | 高温・粘性切粉が付着しやすい | 長く焼き付きやすい/熱を持つ | 切粉の固着→焼き付き→油膜切れ→摩耗促進 | 冷却強化/加工後すぐの清掃/すべり面保護対策 |

※一般的に、摺動面へのダメージが大きいとされる切粉の例を挙げます。ただし、これはあくまで目安であり、切粉の形状や作業状況によっても異なります。

近年では、旋削で焼き入れ後の仕上げも多いです。以上のことを頭に入れ、仕事を受注する際には鉄を削るよりも金銭面でも含みを持たせることが必要とされます。

古い機械ならではの注意点とメンテナンスのコツ

古い機械は、部品の入手が困難だったり、現代の機械とは異なる構造を持っていたりします。無理な負荷をかけず、異音や振動に敏感になり、早めに対処することが重要です。構造を理解しておくことも役立ちます。摩耗が進んでいる箇所は、より頻繁な注油や調整が必要になることもあります。

機械への愛着と日々の手入れの大切さ

結局のところ、機械も道具です。機械やその付属品についてよく知り、大切に扱い、日々手入れをすることで、機械もそれに応えてくれます。「壊れたら買い換えればいい」ではなく、愛着を持ってメンテナンスを続けることが、結果的に旋盤を長持ちさせ、安定した精度維持に繋がるのかもしれません。

X軸Z軸のリニアデジタルスケールの読み取り部分が、ガラス製なのでエアブローは吹きかけないようにすることが大事です。周辺機器についても色々な情報を得ることも重要です。

取り扱い説明書の重要性

困ったときのバイブルになるのが、取り扱い説明書です。捨てずになるべく良い状態で保存しましょう!!

まとめ:丁寧なメンテナンスで旋盤と長く付き合おう

旋盤のメンテナンスは、決して難しいことばかりではありません。毎日の簡単な清掃と注油を習慣づけるだけでも、機械の状態は大きく変わってきます。この記事で紹介した基本的な手入れ(卓上旋盤のメンテナンスから汎用旋盤のメンテナンスまで共通するポイント)を参考に、ぜひご自身の旋盤と向き合ってみてください。

丁寧な旋盤メンテナンスは、加工品質の向上、機械の延命、そして何よりも安全な作業に繋がります。大切な旋盤と、一日でも長く、良い関係を築いていきましょう。

コメント