1. はじめに

旋盤加工において、ねじ切りは最も重要な技術の一つです。しかし、一口に「ねじ切り」と言っても、その種類と方法は実に様々です。このブログ記事では、旋盤で加工できる代表的なねじ切り種類と、それぞれ解説します。

本記事を読めば、旋盤でのねじ切りに関する基礎知識を習得することができます。旋盤初心者の方から、ねじ切り加工の腕前を向上させたい熟練者の方まで、幅広い読者にとって役立つ内容となっています。

- 旋盤歴22年(汎用、半NC、NC旋盤、C陣制御の複合加工機)

- 旋盤屋を経営

- 自動車、製鉄、航空機、工作機械、半導体などの単品仕事で営んでおります

- 加工の奥深さに日々精進

- 本ブログでは、私が勉強してインプット、アウトプット用に作成しています。細心の注意を払っておりますが、間違いがある場合があるのでよく確認してください。

2. 旋盤で加工できるねじの形状

前提としてねじの表記法について触れておきます。

ねじの呼びは、ねじの主要寸法である。「ねじの種類」「ねじの径」と「ピッチ」によって区別されます。

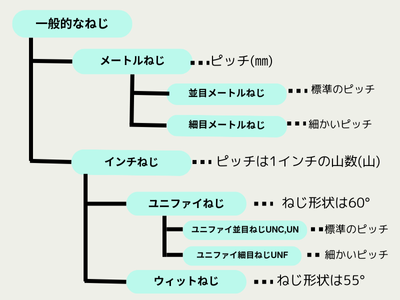

旋盤で加工できるねじ切りは、大まかに以下のように分類されます。

2.1 一般的なネジ(三角ねじ)

最も一般的なねじ切りで、メートルネジ、ウィットネジ、インチネジなどがあります。

ねじ男

ねじ男ユニファイねじには、UNJCやUNJFなど航空宇宙機用のねじもあります。

ウィットねじはJIS規格は廃止されましたが、建築用のねじでは、たまに見かけることもあります。

ここでは、いくつかのねじ規格について、その特徴や注意点を解説します。

2.2 航空機用ねじ UNJC(並目)、UNJF(細目)

UNC(ユニファイ並目ねじ)やUNF(ユニファイ細目ねじ)と比較して、UNJCおよびUNJFは一般的に「航空機用」として、より高い精度(厳しい公差)が求められるねじ規格です。 大きな違いとして、ねじ山の谷底に丸み(R形状)を持たせている点が挙げられます。これにより、応力集中を緩和し、疲労強度を高める効果があります。

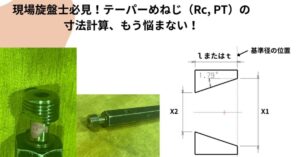

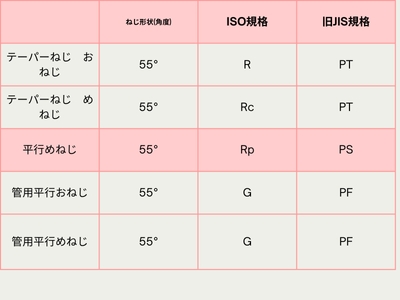

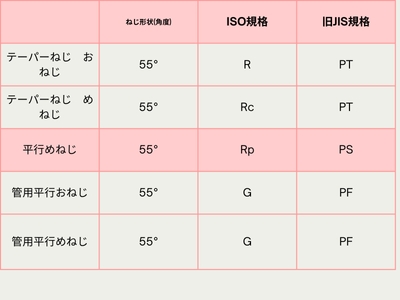

2.3 管用(くだよう)テーパねじ R(おねじ)、Rc(めねじ)、PT(旧JIS)

管用テーパねじは、ねじ部自体が円錐形(テーパ形状)になっているねじで、主に配管の接続に使用されます。

- R(アール)ねじ: JIS B 0203で規定される管用テーパおねじです。

- Rc(アールシー)ねじ: JIS B 0203で規定される管用テーパめねじです。

- PT(ピーティー)ねじ: 旧JIS規格での管用テーパねじの呼び方で、Rねじ(おねじ)およびRcねじ(めねじ)に相当します。現在でも図面などで見かけることがあるため、Rねじ・Rcねじと同じもの(ねじゲージは異なります)と理解しておくと良いでしょう。

これらのねじは、ねじ込むほどにねじのフランク面(側面)同士が強く密着するため、気密性や耐圧性が求められる箇所に適しています。ただし、より確実なシール性を得るためには、シールテープや液体シール剤を併用するのが一般的です。

2.4 管用平行ねじ G(おねじ・めねじ)、PF(旧JIS)、Rp(ISO平行めねじ)

管用平行ねじは、その名の通りねじ山が円筒状に平行に加工された管用のねじです。

- G(ジー)ねじ: JIS B 0202で規定される管用平行ねじで、おねじ・めねじ共に同じ記号Gで表されます。(旧JISではPFと表記されていました)

- Rp(アールピー)ねじ: ISO 7-1で規定される管用平行めねじで、R(テーパおねじ)と組み合わせて使用されます。

管用平行ねじ単体ではシール性は期待できません。シール性を確保するためには、Oリングやガスケットなどのシール材をねじの端面や座面で使用するか、R(テーパおねじ)とRp(平行めねじ)のように、テーパおねじと平行めねじを組み合わせ、シールテープ等を併用してシール性を確保する必要があります。

注)おねじがRでめねじがRpで嵌めあうパターンあります。(シール必須)R↔Rp

2.5 アメリカ管用テーパねじ NPT、NPTF

NPT(National Pipe Thread Taper)は、アメリカ規格の管用テーパねじです。NPTF(National Pipe Thread Fuel)は、NPTよりもさらに高いシール性が求められるドライシール用です。 日本の管用テーパねじ(R、Rc)やISO規格の管用テーパねじとの大きな違いは、ねじ山の角度が60°である点です(R、Rcは55°)。そのため、互換性はなく、誤って嵌合させると漏れや破損の原因となるため、厳重な注意が必要です。

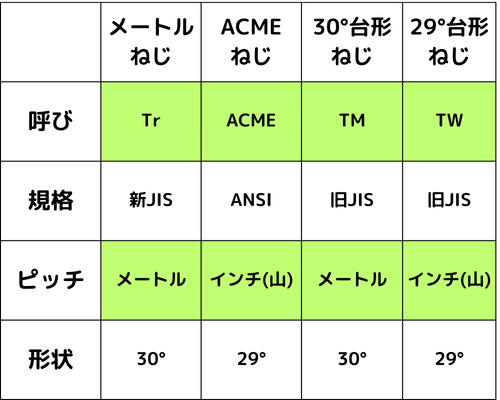

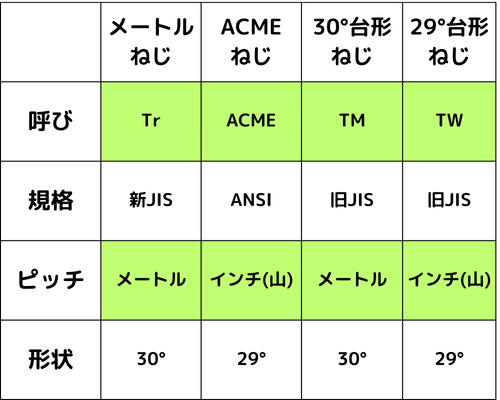

2.6 台形ねじ Tr

ねじ山が台形断面形状を持つねじで、記号「Tr」で表されることが多いです。 大きな軸方向の力を効率よく伝達するのに適しており、摩擦が比較的大きいですが、構造がシンプルで製作しやすい利点があります。工作機械の送りねじ(手動や簡易的なもの)、万力(バイス)、ジャッキなどに使用されます。

2.7 角ねじ

ねじ山が正方形に近い断面形状を持つねじです。 高い伝達効率を持ちますが、ねじ山の強度が比較的低く、加工も難しいという課題があります。以前は位置決め精度が求められる箇所にも使用されましたが、近年ではボールねじに置き換わることが多くなっています。

2.8 ボールねじ

ねじ軸とナットの間に多数の鋼球(ボール)を介在させ、ボールが転がり運動することで軸方向の動きに変換するねじ機構です。 摩擦が非常に小さく、高い伝達効率とバックラッシ(遊び)の少ない精密な位置決めが可能なため、NC工作機械や半導体製造装置、精密測定器などの送り機構に不可欠な部品となっています。正し、形状を作ることは出来ますが、旋削ではなく転造が主流です。

2.9 のこぎり歯ねじ(鋸歯ねじ、バットレスねじ)

ねじ山のフランク面の一方が軸線に対してほぼ垂直で、もう一方が傾斜している非対称な断面形状を持つねじです。 一方向からの大きな軸力を効率よく受けるのに適しており、逆方向の力はあまりかからないような用途に使用されます。プレス機械のラム調整ねじや、一部のジャッキ、万力(バイス)の強力な締め付け部などに利用されることがあります。

3. ねじの向き

ねじには、右ねじと左ねじの2種類があります。

- 右ねじ:時計回りに回すと締まり、反時計回りに回すと緩むねじです。最も一般的なねじです。

- 左ねじ:時計回りに回すと緩み、反時計回りに回すと締まるねじです。逆ネジとも呼ばれます。

4. ねじ切りの加工方法

4.1 タップ・ダイスによる加工

タップとダイスと呼ばれる工具を用いて、ねじ山を直接加工する方法です。比較的安価で簡単に加工できるため、旋盤加工におけるねじ切りの基本的な方法として広く用いられています。

4.2 旋盤による加工

旋盤の切削工具を用いて、ねじ山を加工する方法です。タップ・ダイスによる加工よりも精度が高く、複雑な形状のねじ切りにも対応できます。

5. 代表的なねじ切りの種類と呼び

ねじにおける「呼び」とは、ねじのサイズを示す重要な指標で、ねじの規格や種類によって異なる方法で表現されます。以下のように表記します。

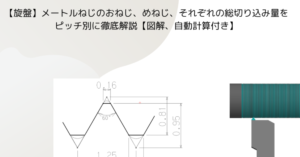

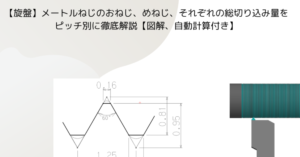

5.1 メートルネジ

メートルネジは、世界中で最も広く使用されているねじ切りの種類です。呼び径とピッチによってM16x2などのように表示されます。メートルネジの加工には、タップ・ダイスによる加工と旋盤による加工の両方が用いられます。

右 2条 M20×2ー6h

上記のねじの表記の記号の意味合いは、右ねじ、2条ねじ、メートルねじ、φ16、ピッチ2㎜、等級6hと表されます。

右ねじは表記してない場合が多いです。

1条ねじの場合も表記してない場合が多いです。

上記の場合は2条ねじなので、ピッチ2㎜のリード4㎜です

等級6hはISO等級です。JIS等級の場合は1級などと表記します。

5.2 管用テーパーねじ Rc、R

RねじとRcねじは、主に配管用ねじとして使用されるものです。これらのねじは、液体やガスを漏れなく接続するために設計されています。以下に、それぞれのねじについて解説します。

上記のねじの表記の記号の意味合いは、テーパーめねじ、ねじの径が1/2インチ、ピッチ25.4㎜の間に14山、と表されます。

5.3 台形ネジ

台形ネジは、大きな軸力を伝達するのに適したねじ切りです。呼び径とピッチによってTr20x4、Tr40x6などのように表示されます。台形ネジの加工には、主に旋盤による加工が用いられます。その他には転造機で作成する方法もあります。

台形ネジにも色々な種類があります。

混同しないように、下に代表的なものを表で表します。

5.4 角ねじ

角ねじの特徴:

角ねじは、その直線的な側面設計により、摩擦が少なく、動力伝達の効率が非常に優れています。ねじの側面がほぼ垂直であるため、回転運動を直線運動に変換する際のエネルギーロスが最小限に抑えられます。

強い耐荷重性:

角ねじは、ねじ山の幅が広く、強い力を受ける部分が大きいため、高い耐荷重性を持っています。これにより、大きなトルクや圧力をかけても変形しにくく、耐久性があります。

しかし最近は角ねじよりも台形ねじを使われることの方のが、多いと思います。

製造の難しさ:

角ねじはその形状のため、製造が他のねじに比べて難しく、コストが高くなることがあります。そのため、特定の用途に限られて使用されることが多いです。

6. ねじ切り加工の注意点

6.1 切削油の使用

ねじ切り加工においては、切削油を適切に使用することが重要です。切削油は、工具とワークの摩擦を減らし、発熱を抑えることで、加工精度向上と工具寿命延長に貢献します。

6.2 加工速度の調整

ねじ切り加工の速度は、ワークの材質や工具の種類によって調整する必要があります。加工速度が速すぎると、工具の破損やワークの精度不良につながる可能性があります。

6.3 仕上げ加工

ねじ切り加工後には、必要に応じて仕上げ加工を行うことで、表面精度や外観を向上させることができます。

ムシれないように、チップの選定や切削速度には経験が必要です。

チップの選定は重要です

7. まとめ

旋盤でのねじ切りは、旋盤の技術がかなり必要とされます。しかし、経験を積めば、適切な工具と加工方法を選択することが出来るようになります。

本記事では、旋盤で加工できる代表的なねじ切り種類を網羅的に解説しました。この内容を参考に、ぜひ旋盤でのねじ切り加工にチャレンジしてみてください。

8. 補足情報

- より高度なねじ切り加工には、NC旋盤などの工作機械を使用するします。

- ねじに関する規格や基準については、JIS規格やISO規格などを参照する必要があります。

- ねじ切り加工を安全に行うためには、適切な保護具を着用し、旋盤の操作方法を熟知する必要があります。

コメント