旋盤での溝入れ加工は、慣れない内は、非常に怖いです。それは切削力が大きく、溝幅以上にバイトのシャンクの確保

ができないこともあり、トラブルが起こりやすいからです。

この記事では、基本的な溝入れ加工から端面溝入れ加工まで、具体的な加工例とともに、手順と効率的な加工の

方法と注意点を解説します。基本的なことがマスター出来たら内径も同じ考えです。必要な知識を一緒に探求していきましょう。

- 旋盤歴22年(汎用、半NC、NC旋盤、C陣制御の複合加工機)

- 旋盤屋を経営

- 自動車、製鉄、航空機、工作機械、半導体などの単品仕事で営んでおります

- 加工の奥深さに日々精進

- 本ブログでは、私が勉強してインプット、アウトプット用に作成しています。細心の注意を払っておりますが、間違いがある場合があるのでよく確認してください。

1. 旋盤で溝入れについて

溝入れは機械加工において非常に重要です。用途としては、軸受けの溝やシャフトに溝を入れることで、シールの取り付けが簡単になり、製品の寿命や性能を向上させることができます。

具体例)

1.Oリング溝:外径、端面

2.スナップリング溝:外径溝加工

3.ねじ逃がし溝:外周、内径

4.V 溝:外径

5.アリ溝※:端面

※アリ溝は溝の入り口が狭く、入り口から奥に向かってテーパーになる溝のことアリ溝と言います。

2. 旋盤加工における溝入れの注意点

旋盤加工において溝入れは比較的難しい部類に入ります。それは背分力が大きくなることにより加わる力が大きくなるからです。 また、切削時におけるバイトとワークの接触面が大きく、工具の刃先部分の剛性不足からびびりが起きやいです。

また、工具の刃先(特に両サイド)に熱がたまりやすいので出来たら切削液をかけましょう。

3. 溝入れ加工の手順

溝を入れる前にそれぞれ、外径、内径、端面などを仕上げておきます。

ねじ男

ねじ男現場メモ📋

溝入れの荒加工で切粉が長くなったり、巻き付くと外径や内径などの製品に傷が付くので、気を付けます。どうしても改善しない(難削材などの場合)なら外径荒加工→外径溝入れ荒加工→外径仕上げ→溝仕上げなどの工程にすることもあります。

3.1 溝入れ工具の適切な選び方

溝入れ工具の選び方は、以下の通りです

1.溝を加工する場所(内径or外径or端面)

2.溝の幅(入れる溝より幅の少ないもの)

3.溝の形状(V溝、アリ溝、Oリング溝など)

1.2.3を考慮して、溝入れバイトを選定し、旋盤に取り付けます。

3.2 溝入れチップの選び方

3.2.1 チップブレーカ付きのチップ

チップブレーカ付きのチップは、切りくずを効果的に制御し、加工品質を向上させるための重要な要素です。 特に深い溝加工や、難削材に対応するチップなど色々な種類があります。

3.2.2 突き出しの短いバイト

突き出しの短いバイトを使用することで、クランプ力が高くなり振動や歪みを極力抑え、安定した溝を加工することが出来ます。

3.2.3丸駒バイト

丸駒バイトも溝入れの部類です。隅にRがあっても良い場合や、最後に仕上げをする場合には非常にコスト面や加工時間について効率が良いです。

3.3荒加工と仕上げ加工の工程

溝加工に関しては、荒加工と仕上げ加工をすることで、効率的な品質管理が可能です。 荒加工では素材を素早く加工し、仕上げ加工では精度を安定させることができます。Oリング溝の場合、私の自身の方法として荒加工と仕上げは1つのバイトで加工します。※数が多い時、精度が厳しい時には荒加工と仕上げのバイトを分ける場合もあります。

4. 溝入れの荒加工

溝入れ荒加工の手順

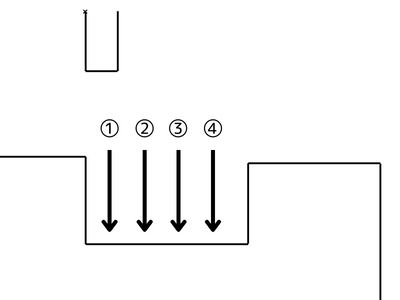

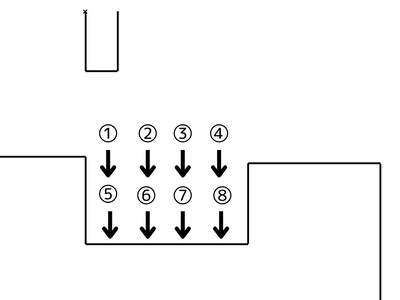

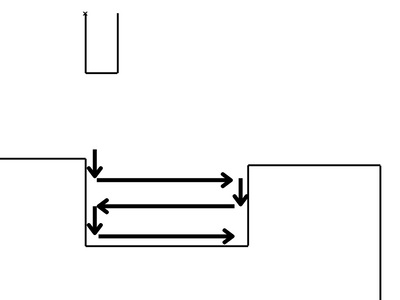

荒加工においてはいくつかの切削手順ががあります。 説明では解りづらいので基本的な加工パスを図に示します

後ほど以下の加工パス以外にも触れておきます

図1)はオーソドックスな加工パスです。①は普通に溝を入れて②を削るときは溝幅の80%くらいになるようにZ軸をシフトさせてから溝を入れます。②→③→④も①→②と同じように加工します。

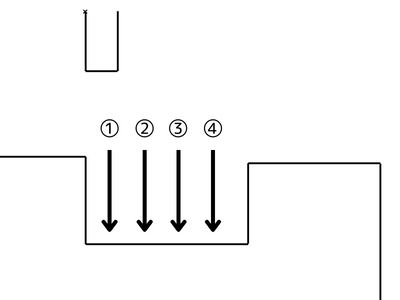

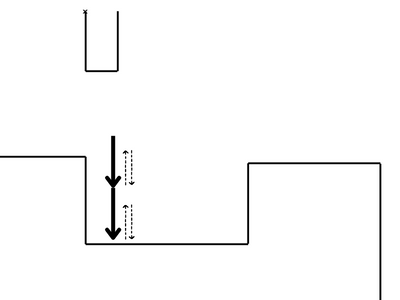

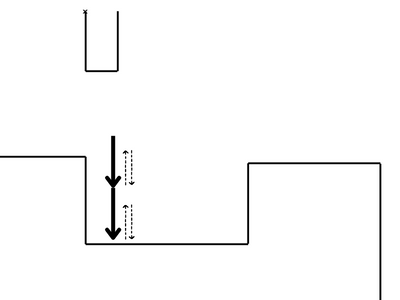

図2)は切粉の処理に優れた加工パスです。1回に溝入れ深さを沢山入れてしまうと、切粉の排出が悪くなり、トラブルになる可能性があります。以下の場合には図2)の加工法のが良いです。

・溝入れ深さが大きい時

・溝入れ幅が大きい時

5. 溝入れの仕上げ加工

溝の荒加工が完了したら、次は仕上げ加工です。仕上げ加工では、荒加工で形成された溝をより高精度にして、求められる寸法や表面粗さに仕上げます。

・正しい仕上げバイトの選定: 仕上げ加工には、表面の仕上げに適したスローアウェイチップを選ぶことが重要です。 刃先の形状やコーティングが表面仕上げに影響します。素材も考慮します。一般的な鋼材の場合は仕上げにはサーメットを使います。

現場メモ📋

溝入れ加工で横送りする場合はチップブレーカーが機能するように切り込みをを考える

・バイトの取り付け: 選定したバイトを刃物台に取り付けます。取り付けの際には、正確な位置と正しい固定を確認してください。バイトの取り付けは、溝の寸法や形状に直接影響するので注意が必要です。

・切削条件の設定:仕上げ加工では、荒加工とは異なり、送りと切り込みは少なくします。また、溝の底面はドウェル(溝の底で回転は止めずに数秒間送りを止める)します。 切削速度や送り速度はメーカーのカタログの推奨条件を確認しましょう。色々な加工物の材質やチップの形状があるので、一概には言えません。

・クーラントの効果的な利用: 仕上げ加工でもクーラントを推奨します。(汎用機など使えない場合はより慎重に切削条件を考えます)内部給油が出来る場合は積極的に使いましょう。

・表面仕上げの検証:仕上げ加工が完了したら、最終的に表面仕上げを確認しましょう。

溝の底面だけではなく、壁面(側面)も確認します。

6.溝入れ加工で発生する問題

溝入れ加工においては、様々な課題が発生することがございます。これから示す以下の事柄に遭遇した際には、それぞれの適切な対策を考えてみました。

6.1 加工面の表面粗さの不良が発生

切削条件や工具の取り付けが適切でなかったりするとなります。解決策としては、以下の点に注意します。

・チップの選定:

仕上げ面が綺麗にならない時は、サーメットにしましょう。

耐溶着性に優れていて、構成刃先が出来にくいです。

・バイトの心高さ:

心が高すぎると前逃げ角が干渉して上手く仕上がらない時があります

・切削条件:

切削速度が遅すぎると刃先の温度が上がらずに、構成刃先が出来やすいので仕上がりが綺麗にならない時があります

・クーラント:

刃先に当たっていないと仕上げ面が悪くなります。

内部給油は効果抜群です。

現場メモ📋

潤滑性が高い不水溶性切削液にすることによって、切れ刃と加工物の間に入り込んで摩擦を少なくし、切り屑の排出に有効です。

6.2 チップの寿命が短い

・チップの選定:

PVDコーティング(溝入れ用チップには万能なPVDコーティング)

超硬の母材に物理蒸着法により薄膜コーティングCVDコーティングに比べ劣化しにくいため長寿命が特徴

6.3 切粉が巻きつく

・送り速度:

送りが遅いと、チップブレーカーがうまく機能せずにチップが巻き付いて不良になる確率が上がります。

6.4チップが欠けてしまう

バイトの取り付け方:

溝入れバイトはまっすぐ取り付け無いと、干渉してすぐにチップが欠けます。 チップが欠けるときはダイヤルゲージを使い正しい取り付けをします。

現場メモ📋

特にバイトの取り付けはX軸に対して平行になるよう(0.01目指します)に取り付けます。

切削条件:

送りが速すぎてもチップは欠けてしまいます。

6.5ビビりが発生する

バイトの選定と設置法

・工具の取り付け:

バイトの突き出しを短くすることで、振動を低減させて加工面の安定性を向上させます。

・工具の選定:

前(上)すくい角を大きくする(切削抵抗を減少することが出来ます)ことで刃物が鋭利になります。

・切削速度

切削速度が速すぎるとびびります。

一般的に言われているのがS45Cで切削速度30~50m/minを目安にします。

7. 効率的な溝入れ加工のための課題と対策

効率的な溝入れを実現するために、以下の課題とその対策についてまとめました。

・チップブレーカ付きのチップを考える:

基本的な例ですと、チップの材質には鋼用、SUS用、難切削材用、高硬度用、非金属用などがあります。 チップのブレーカーには仕上げ加工用、横送り加工用、荒加工用などあります。

・ 溝入れ加工での高効率の加工:

正確な設定手順に沿って、溝入れツールを適切に検討して設定することが重要です。荒加工でも横送り出来るチップブレーカーのチップを使うと効率化することが出来ます。

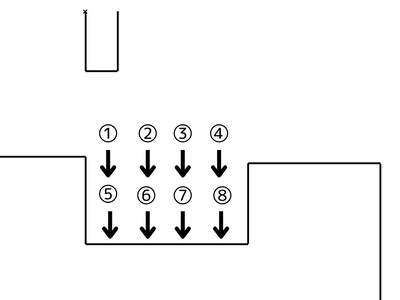

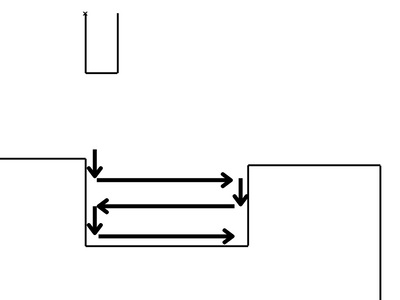

・切粉処理の効果的な方法:

切削条件の最適化や内部給油のクーラント対応の工具を使うことにより、切粉処理を効果的に行います。 またステップ加工(下図参照:点線矢印は早送り)を行い切粉を処理することが可能になります。

8. 端面溝入れとは?

端面溝入れは、旋盤を使って加工物の端面に溝を入れる加工法です。

・シールの溝

・軽量化目的

などがあります。

8.1 端面溝入れ加工時のバイト選択の注意点

溝を入れたときに加工物とバイトの干渉に注意が必要です。あとは本ブログ記事で書いた考えをもとに、外径や内径の溝と同じように加工すれば大丈夫です。

8.1.1. 端面溝入れで干渉に対する解決法

端面溝入れ加工においては、端面に溝を入れることにより溝の側面はRになります。最初に溝入れする径(下図参照)に最も注意しなければなりません。

9. 突っ切り加工とは

旋盤における突っ切り加工は生産性を上げるためには必須の工程です。

ワンチャックで複雑な加工もでき、工程を減らすことが可能です。なので工程次第では、非常に効率は良いです。

9.1 突っ切り加工の工具選定

突っ切り加工において、適切な工具の選定は重要です。特に、シャフトの径に対する工具の選び方には注意が必要です。例えば、シャフトの径がφ40の場合、加工可能な溝入れ長さは20㎜以上が求められます。これは、選定した工具が十分な長さを持ち、中心の深さまで溝を切削することにより突っ切り加工が出来ます。

スティック型のバイトは深い溝を入れれます。

9.2 突っ切り加工の注意点

・中心付近(切り落とす前)では送りと切削速度を50パーセントほど遅くします。

・深い溝を入れなければならないので、溝幅を広い工具を選定します。しかし工作物と刃物の接触面が多くなり、ビビりやすくなります。

その場合は刃先の心高を少し高く(0.2mm以下)します。

・突っ切り加工はびびり易いので、図3のように角度の付いた工具を選択するのも有効です。その際、直進性(まっすぐ進む)が悪くなるので送りを少し遅くします。

突っ切りするときに残り0.5ミリくらい残してプラスティックハンマーで軽く叩いて切り落とします。

まとめ

1. 溝入れ加工について:

- 溝入れは機械加工において重要であり、軸受けやシャフトに溝を入れることで製品の性能や寿命向上が可能です。

- 具体的な溝入れの例として、Oリング溝、スナップリング溝、ねじ逃がし溝、V溝、アリ溝などが挙げられています。

2. 溝入れ加工の難しさと注意点:

- 溝入れは難易度が高く、切削力が大きくなるため、トラブルが起こりやすいです。

- バイトの剛性や工具の熱対策が重要であり、切削液の使用も推奨します。

3. 溝入れ加工の手順:

- 溝入れ工具とチップの適切な選定が必要です。

- 基本的には、荒加工と仕上げ加工の工程を分けて行うことが一般的です。

4.端面の溝入れ

- 端面の溝入れには干渉を注意する

5. 突っ切り加工について:

- 突っ切り加工では、適切な工具の選定が必要で、中心の深さまで溝を切削できる工具を選びます。

- 切削速度や送りに注意し、中心付近では注意が必要です。

- 溝の幅が広いほどビビりが起きやすいため、注意が必要です。

- 角度の付いた工具を使用することでビビりを軽減できます。

6. 突っ切り時の切り落としテクニック:

- 切り落としの際には残り0.5ミリ程度残し、プラスティックハンマーで軽く叩いて切り落とす.

- 中心付近(切り落とす前)では送りと切削速度を50パーセントほど遅くします。

コメント