バイトの種類が多すぎてどれを使ったら良いのか解らないと悩んでいるのではないでしょうか?

私自身、最初のうちは言われたまま選定していました。ここでは、私の経験をもとに基本的な選定方法について解説いたします。

バイトとは、簡単に言うと金属を削る工具で、鉄のボディーに固い刃物が付いたものです。

語源はドイツ語でBeitel(ノミ)から来た説や、英語でBit(カンナの刃)から来た説など色々ありますが定かではありません。

JIS規格で各種の分類を決めております。

①バイトの構造②構造によるバイトの選定③バイトの用途による選定④チップの材種、コーティング

を解説いたします

①~④の順序で考えれば大丈夫です。

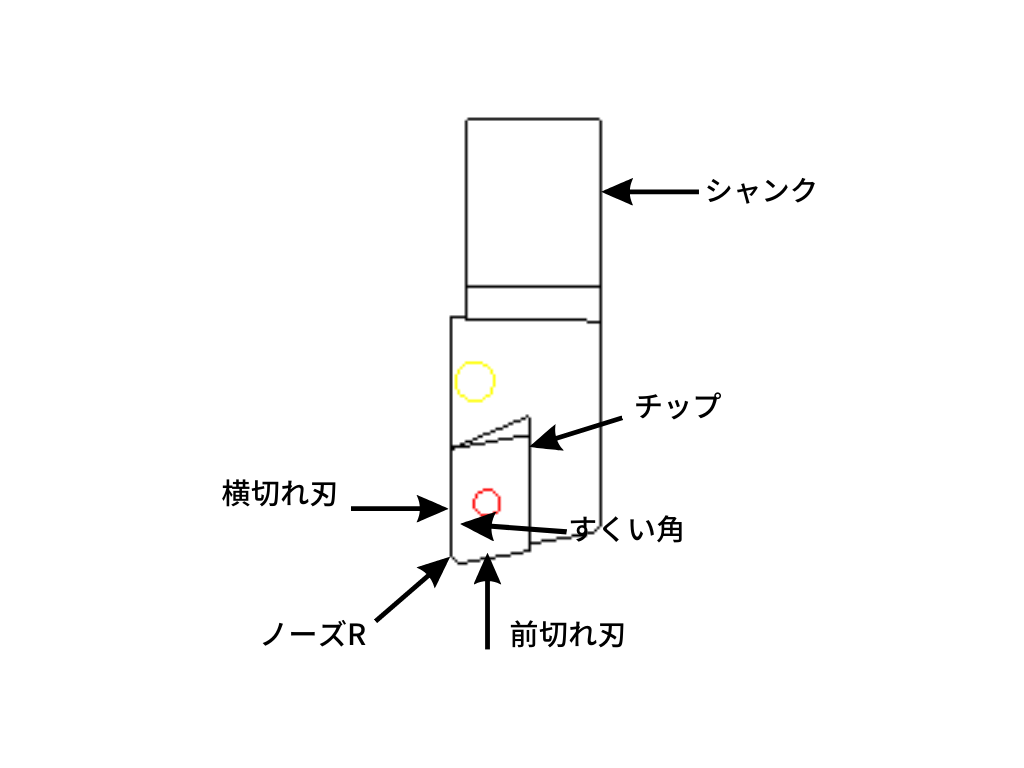

①バイトの構造

- シャンク・・・・・・・バイト本体の柄の部分です。刃物台に固定する部分になるので傷を付けないように注意する。

- すくい角・・・・・・・旋削して切り屑の流れる道。

- チップ・・・・・・・・工作物を削る為の刃物です。

- 前切れ刃、横切れ刃・・工作物を削る部分の刃先です。

- ノーズR・・・・・・・前切れ刃と横切れ刃の交わる部分の角で、応力が集中的にかかるため強度を増すためにRを付けます。

工場長

工場長現場メモ📝 ノーズRは大きくなるほど仕上げ面粗度がよくなり、反面で切削抵抗が大きくなるのが特徴です。

切れ刃の角度

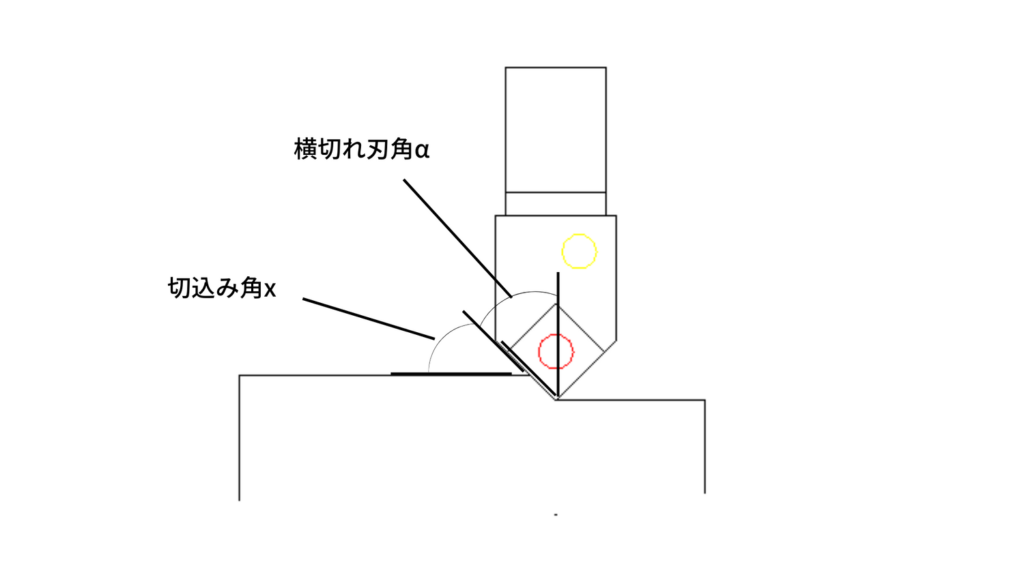

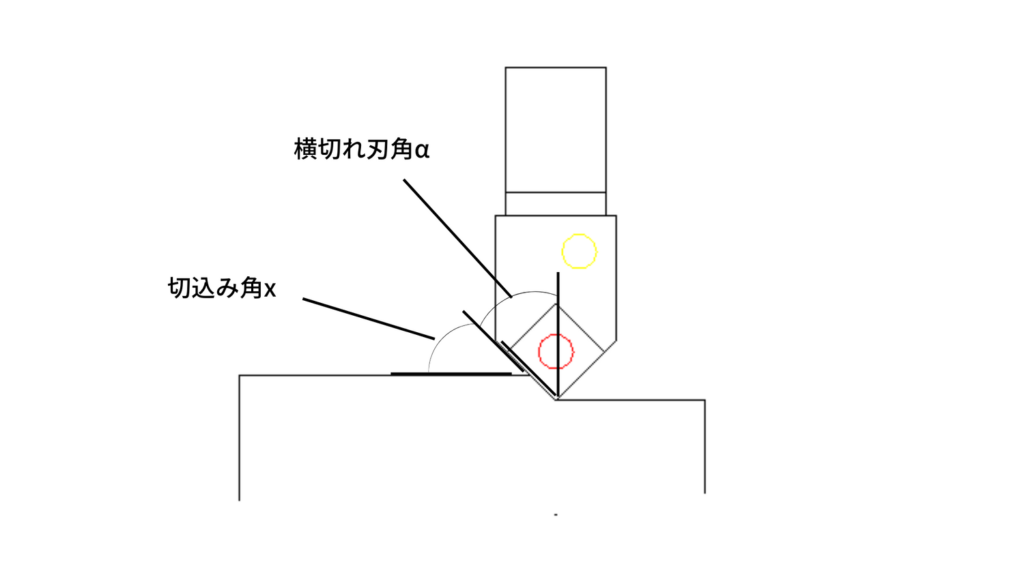

切れ刃の角度には前切れ刃と横切れ刃があります。

横切れ刃角α(図1)は工具寿命に大きく影響します。

横切れ刃角を大きくすると切り屑厚さが減少するので刃先温度の上昇を抑えることができ、切削速度、送りを上げることが出

来ます。また軸方向にも切削力が加わるので機械剛性がないと、ビビりや歪の原因にもなります。

切り屑厚さは次式で求められる

T=Fsinα=Fcosx

T:切り屑厚さ

F:送り

α:横切れ刃角=90-切込み角x

x:切込み角

切り屑厚さはNC旋盤だと切込み角が90°に近いのでほぼ送り速度と同じになります。

NC旋盤などは、切り屑を見ればどのくらいの条件で削っているのかだいたいの予想が立てれます。

私は違う会社に行くと切り屑を観察します。

現場メモ📝

横切れ刃角を大きくする場合・・・①刃先温度が高くなる時

②切込み量を大きくしたい時

③機械剛性が高いとき

④黒皮を削るとき

横切れ刃角を小さくする場合・・・①切込み量が少ない時

②機械剛性が低い時

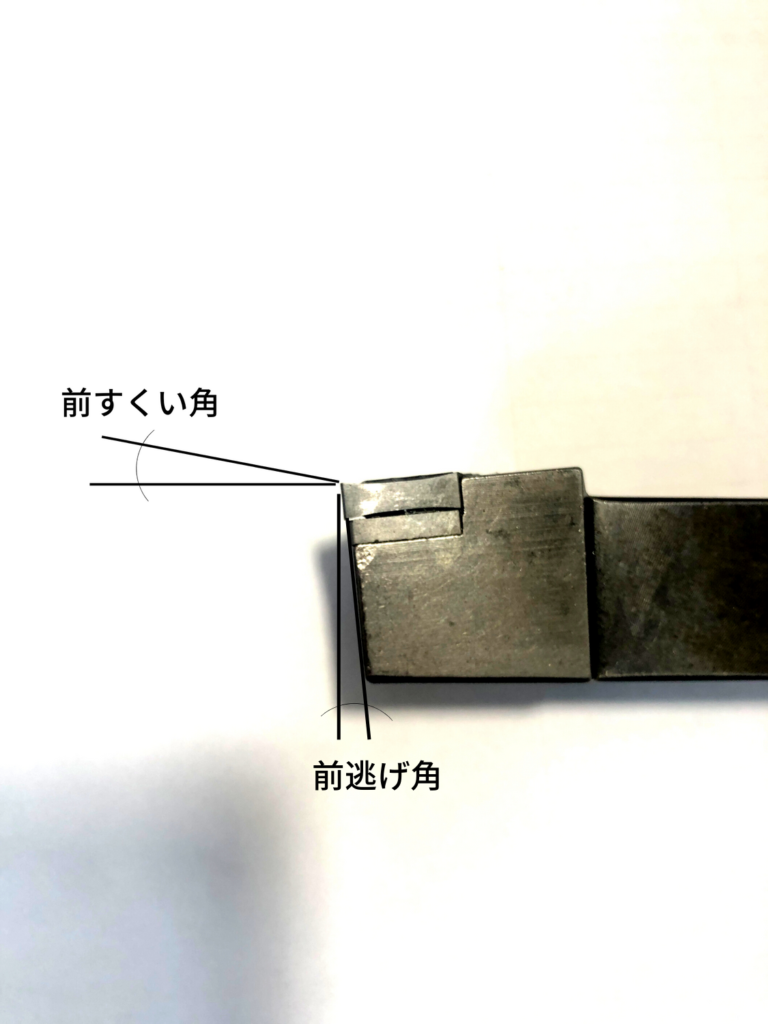

すくい角

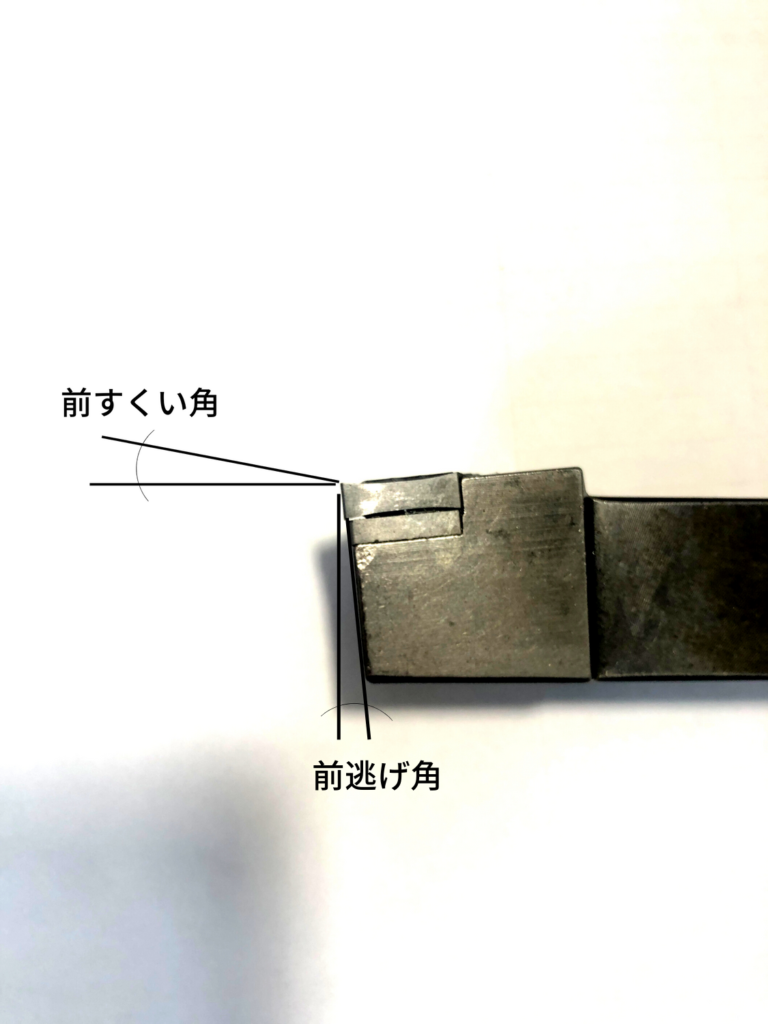

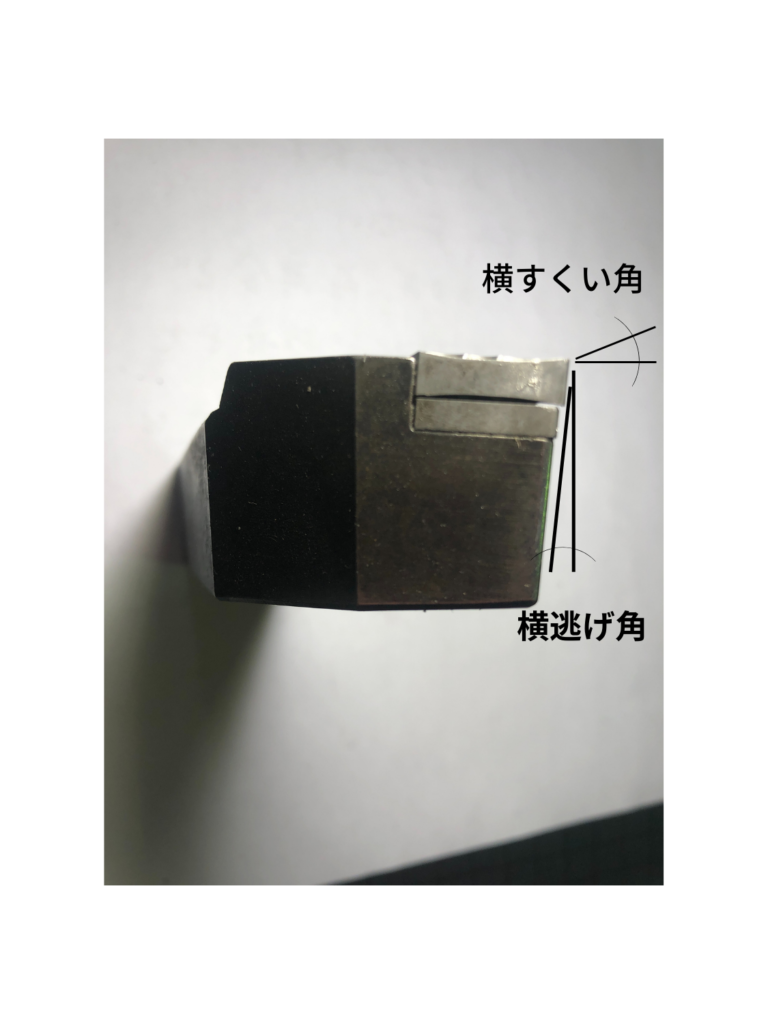

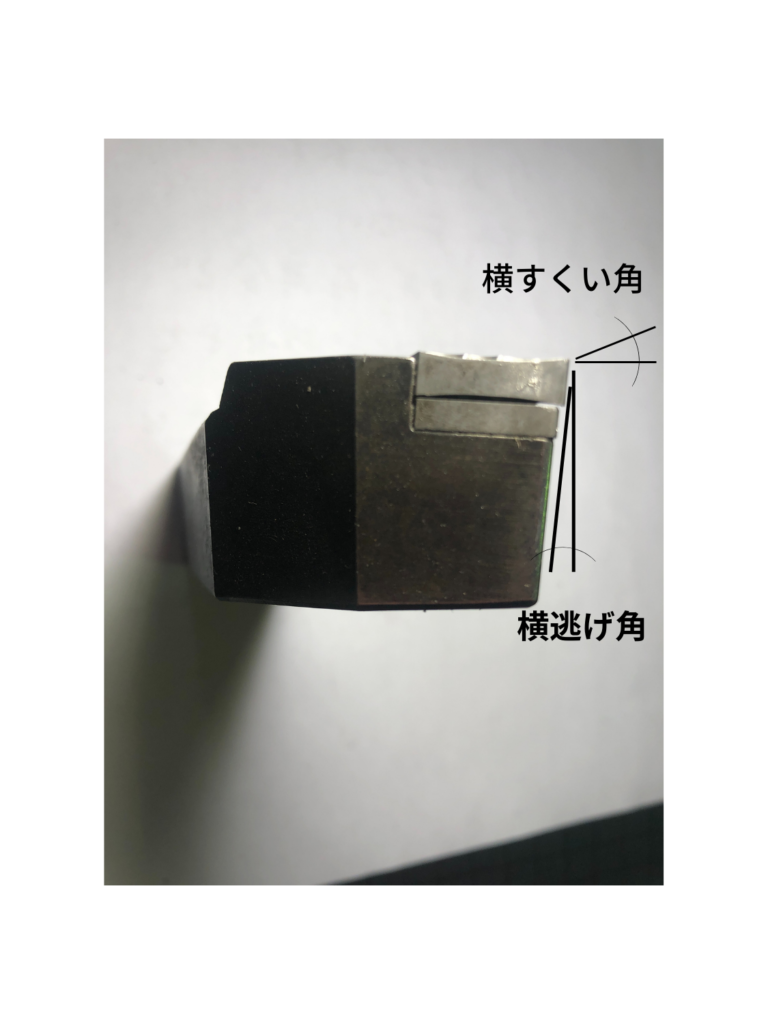

写真1,2に示されているように、すくい角には

前すくい角・・・切り屑の排出方向をコントロールでき安定した切削が可能になります。

横すくい角・・・刃物の切れ味をコントロールできます。

があります。

バイトのチップでネガティブやポジティブと聞くと思われますが

ネガティブ・・・前すくい角がマイナスで刃先強度が高い

ポジティブ・・・前すくい角がプラスで刃先強度が弱い

というふうになります.

すくい角が大きい場合

- 切削抵抗が小さくなる

- チッピングしやすくなる

すくい角が小さい場合

- 切削抵抗が大きくなる

- 刃先の切削温度が高くなり工具寿命の低下

- 仕上げ面の劣化

現場メモ📝

すくい角を小さくする時・・・・①材料が硬い

②刃先強度を上げたい

すくい角を大きくする時・・・・①材料が柔らかい

②薄物加工、長尺加工

③ステンレスのような加工硬化しやすいもの

逃げ角

逃げ角をとる理由は工作物と刃物の干渉を防ぐためです

また刃先の強度を決定いたします。

逃げ角を0°にすると、食い込まなくなり刃先強度があがり摩擦力が大きくなります。

逃げ角を大きくすると、安定的な切削ができる一方で刃先強度が弱くなります。

現場メモ📝

逃げ角を小さくする時・・・①削る材料が硬いとき

②刃先の強度を上げたいとき

逃げ角を大きくする時・・・①削る材料が柔らかいとき

②ステンレスのように加工硬化しやすい材料の時

②構造によるバイト選定

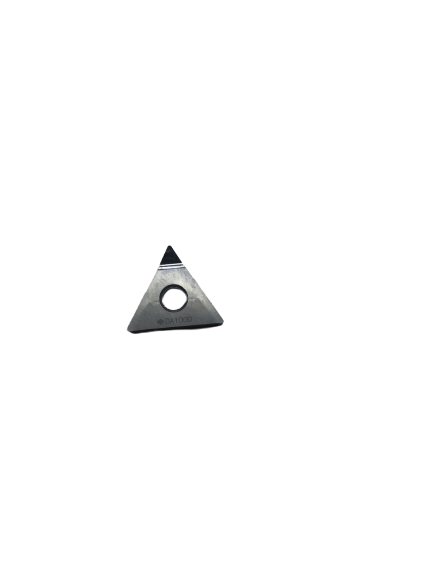

スローアウェイバイト(刃先交換式)

現在の主流はこのタイプです。バイトの胴体(シャンク)と刃先(チップ)の固定がねじなどで締め付けられています。脱着が容易で繰り返し精度も良好で非常に使い勝手の良い。

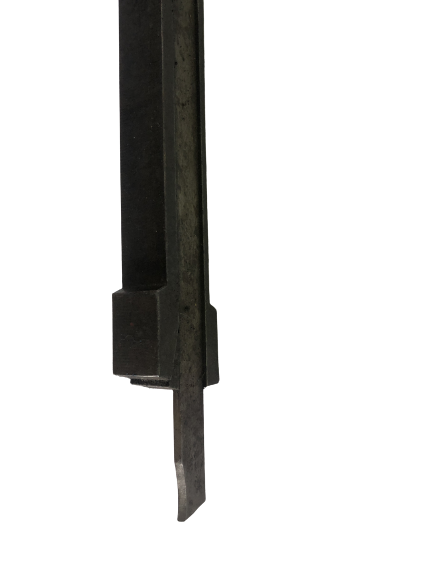

写真はスローアウェイバイトにねじ切りチップを取り付けたものです。

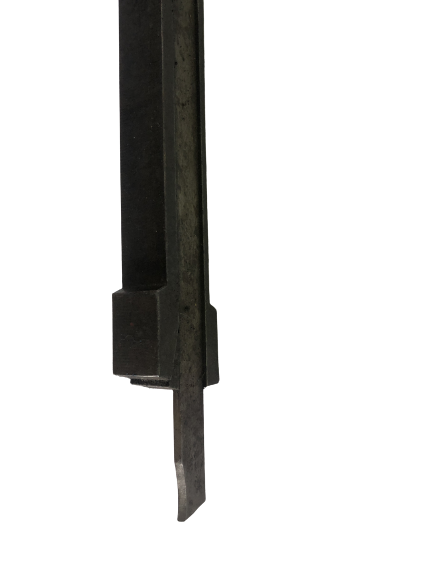

ろう付け刃けバイト

ロウ付けバイトとも言われています

シャンクに刃物をロウ付けした構造

安価でコストパフォーマンスが高いが自分で研いで

使用するためには、難易度は高い

写真は超硬(シャンクに青く塗装されている)

完成バイト

シャンクと刃先が同じ材質でできた構造

どの部分でも削れるがロウ付けバイトと同じで

自分で成形しないと削れないので難易度は高い

左写真は板状の完成バイトを研いで突っ切り用にしたもので、専用のホルダーでクランプします。

③バイトの用途による選定

荒取り

基本的には、剛性が高いものを選ぶ

外径、内径、端面があります

仕上げ

基本的には、切れ味の良いものもを選ぶ

外径、内径、端面などがあります

基本的には荒取りをしてから仕上げを行います

ねじ切り

ねじの種類によって選定

横切れ刃角、前逃げ角に干渉しないか注意が必要

外径、内径があります

溝入れ

チッピング、破損が多い

切削条件、工具の取り付けに注意が必要

外径、内径、端面があります

突っ切り

剛性のあるものを選ぶ

左写真は突っ切りのプレートに専用のホルダーを使用しております

プレートは伸ばせるので径が大きい製品も突っ切りできます

NC用のものも最近では販売されています

ヘールバイト

NC旋盤ではあまり使いません

刃先がハイスなので切削液を油性のものをつかいます

ローレット

転造タイプは押し付けて塑性変化で成形します

切削タイプは削って成形します

左写真は押し付ける、転造タイプのものです。

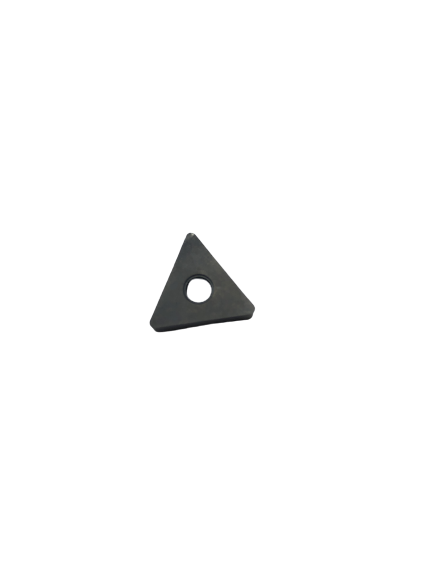

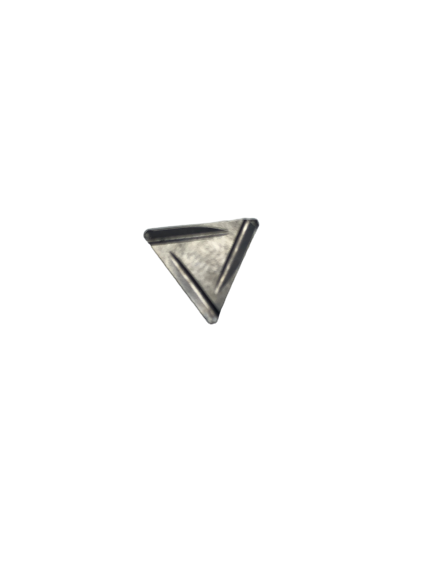

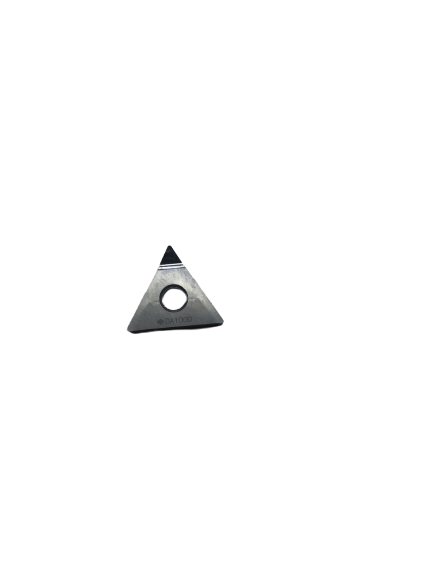

④チップの材種、コーティング

超硬

よく超硬と聞きますが、超硬のロウ付けバイトとスローアウェイの超硬チップがあります

左写真は超硬ロウ付けバイト

右写真は超硬母材にコーティングされた超硬チップ

一般的にはスローアウェイバイトに超硬チップを取り付け加工します。

サーメット

仕上げに使われます。

金属との親和性が低いので構成刃先が出来にくい。

CBN

焼き入れ鋼での切削に高能率切削が可能

材質が超硬に比べて硬いので断続切削は困難です

欠損に注意が必要

ダイヤ

非鉄材料で仕上げ面粗度を良くしたい場合に使用

言うまでもなく材質が硬いので考え方次第では色々つかえます

セラミック

超硬よりも耐摩耗性が優れていて鋳鉄などに良い

アルミナ系・・・鋳鉄の高速加工に良い

チタン系・・・・高硬度加工が可能

窒化珪素系・・・鋳鉄の湿式加工が可能

ハイス

切削速度を上げると刃先の切削温度が上がり急激に軟化するので注意が必要。

靭性が高く刃先強度が高いので一般的にはドリルなどで使われております。

現場メモ📝

ハイスは靭性が高いので私は断続切削で使ったり、周速があげれない場合は仕上げるときに重宝する

まとめ

一般的にはスローアウェイが主流ですが、ハイスやロウ付けバイトを使えるようになる(今現在、使える人は本当に少ない)と他企業や他個人との差別化を図れるようになり、おすすめいたします

の種類、その選び方-4.png)

コメント