この記事は、旋盤の基本操作を終え、「円柱は作れるようになったけれど、なぜか狙った寸法にならない…」「削った面がザラザラで綺麗に仕上がらない…」と悩んでいる、初心者から一歩抜け出したいあなたに向けたものです。寸法精度と仕上げ面を劇的に向上させるための具体的な「7つの鉄則」を、プロの視点から徹底解説します。この記事をマスターすれば、あなたの作品は「形だけ」から「使える部品」を作れる職人へと進化するはずです。

はじめに:「作れる」から「狙い通りに作れる」へ

前の記事で、あなたは旋盤の基本的な操作を学び、最初の作品として円柱部品を削り出すことに成功しました。「自分の手で金属の塊を形にする」という、ものづくりの大きな一歩を踏み出したことでしょう。

しかし、おそらく今、あなたは次のような新しい壁にぶつかっているのではないでしょうか?

- 「直径20mmを狙ったのに、測ってみたら20.3mmになってしまった…」

- 「表面がうろこ模様になったり、ザラザラしたりして、見た目が綺麗じゃない…」

- 「何度やっても、同じ寸法に安定して作れない…」

これは、旋盤を使う誰もが通る道です。そして、この壁を乗り越えることこそが、「趣味の工作」から「本物の旋盤士」へとステップアップする鍵となります。

この記事では、私が20年以上の経験で培ってきた、「狙った寸法にピタリと合わせ、美しい仕上げ面を得るための具体的な技術」を、7つの鉄則として伝授します。一つひとつは小さなコツですが、全てを実践すれば、あなたの加工技術は劇的に向上するはずです。さあ、一緒に「狙い通りに作れる」旋盤士への道を歩み始めましょう!

- 旋盤歴22年(汎用、半NC、NC旋盤、C陣制御の複合加工機)

- 旋盤屋を経営

- 自動車、製鉄、航空機、工作機械、半導体などの単品仕事で営んでおります

- 加工の奥深さに日々精進

- 本ブログでは、私が勉強してインプット、アウトプット用に作成しています。細心の注意を払っておりますが、間違いがある場合があるのでよく確認してください。

高精度加工を実現する「7つの鉄則」

鉄則1:正しく測れてこそ、正しく作れる【測定の基本】

加工精度は、測定の精度を超えられません。まずは「測る」技術を見直しましょう。どんなに高価な旋盤やバイトを使っても、正しく測れなければ意味がありません。

- ノギスの正しい使い方: 測定面に切りくずやゴミは付着していませんか?傷やバリがありませんか?ワークに対してノギスを斜めに当てていませんか?斜めに当てると、正しい寸法よりも大きく測れてしまいます。測定は、ノギスがワークに直角に当たるように、そして最小の力でそっと挟むのがコツです。

ねじ男

ねじ男アナログのノギスよりもデジタルノギスを持っていた方のがこの先必ず重宝します

- マイクロメータへの挑戦: 0.01mm単位の精度を求めるなら、マイクロメータは必須ツールです。正しい持ち方をマスターし、ラチェットストップを「カチカチ」と2~3回鳴らして測定圧を均一にしましょう。これが高精度測定の基本です。

- 測定前の温度管理: 加工直後のワークは、切削熱で熱くなっています。金属は熱で膨張するため、熱い状態で測ると実際よりも大きな寸法が出てしまいます。常温(おおよそ室温と同じ温度)に戻してから測定するのが基本です。

目安としては、ワークの熱が手で触って感じられなくなるまで、小さい品物で数分から数十分待つのが良いでしょう。特に精密部品では、この数分の待ち時間が品質を左右します。

- 国際標準化機構

- 標準温度:20℃

- 製品の幾何特性仕様および検証のための標準基準温度として規定

- 長さ測定の標準的な環境温度として国際的に統一

参照:Keyence

https://www.keyence.co.jp/ss/products/measure-sys/measurement-selection/environment/thermal-expansion.jsp

参照:kikakurui.com

https://kikakurui.com/b0/B0680-2007-01.html

測定のポイントは、何度測定しても同じ寸法になるまで練習することです。

鉄則2:全ての基準は「ゼロ」にある【基準点の取り方】

「なんとなく刃先を当てる」から卒業しましょう。正確な基準出しが、精度の出発点です。ここを疎かにすると、どんなに正確にハンドルを送っても、狙った寸法にはなりません。

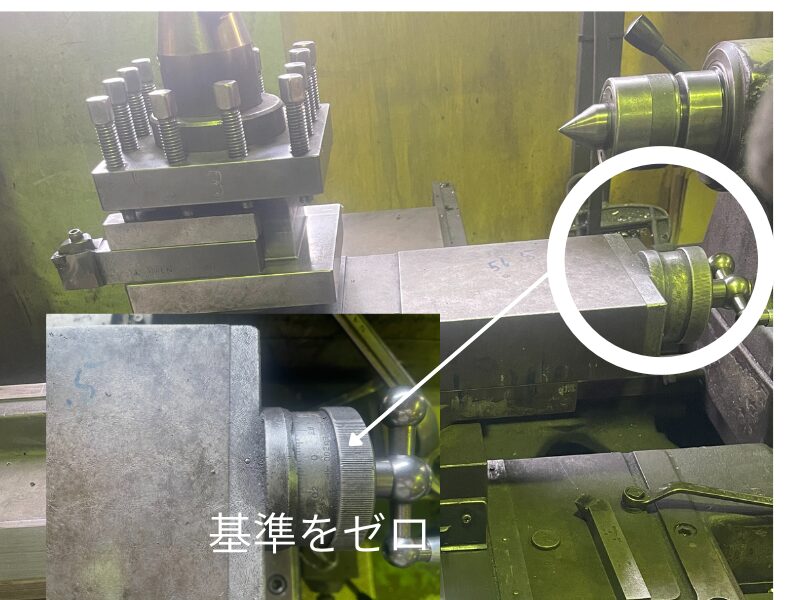

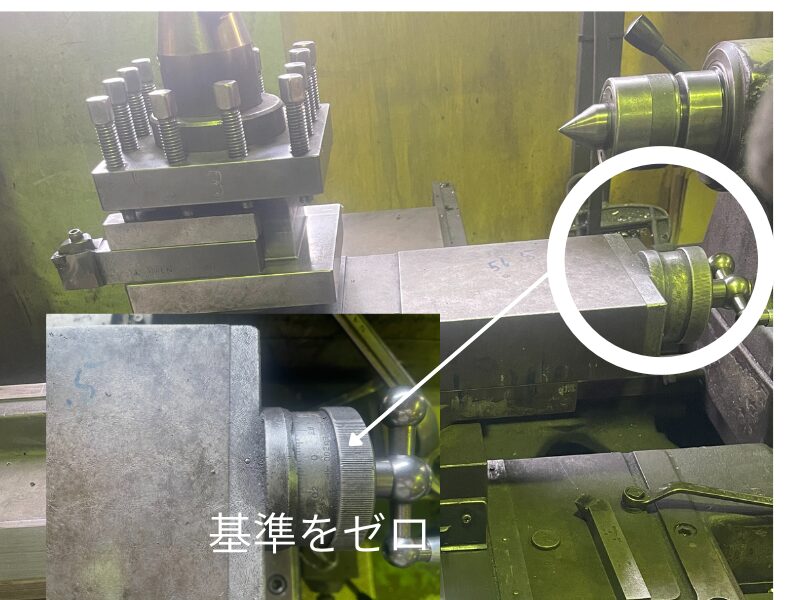

- 端面のゼロ点出し: 上刃物台のダイヤル(Z軸)のメモリを正確に「0」に合わせます。ワークの端面(正面)を軽く削り(フェイスカット)、横送りハンドル(X軸)をそのまま品物が触れていないところまで戻します。これが、加工の基準となる「Z軸のゼロ点」です。ワークの振れや歪みの影響を極力なくし、基準を得るため、一度削ってから基準を取ることが重要です。

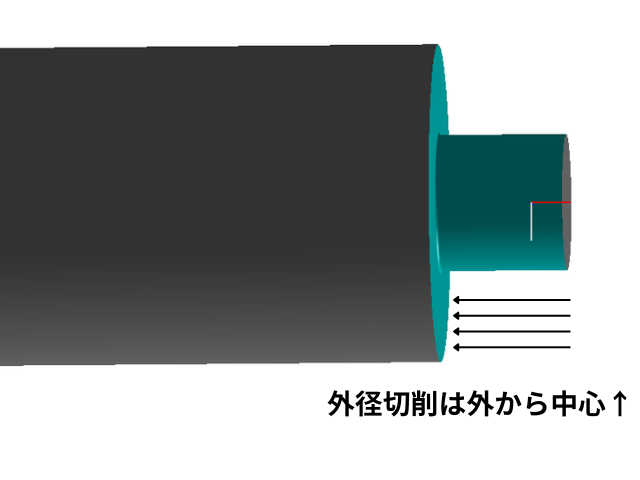

- 外径のゼロ点出し: ワークの外径を軽く削り、そのまま縦送りハンドル(Z軸)を品物が触れない所まで戻します。ハンドルの目盛りを調整して「0」にします。その削った直径をマイクロメータで正確に測定します。そこから仕上げ寸法までの削り代分を考慮して削ります。この時も、一度削ることでワークの真円度や振れの影響を最小限に抑えます。

慣れてきたら一度削って、仕上がり寸法がハンドルの目盛り「0」になるように計算してセットしたら、同じ商品を作るときに便利です。

鉄則3:バックラッシを制する者は、手送りを制する【ハンドルの遊びを理解する】

手動のハンドルには、必ず「遊び(バックラッシ)」が存在します。これは、ねじとナットの隙間のようなもので、ハンドルを逆回転させた時に、刃物台がすぐに反応しない「空振り」区間のことです。これを理解しないと、「0.1mm送ったつもりが、実際は0.05mmしか動いていない」といった誤差が生じてしまいます。

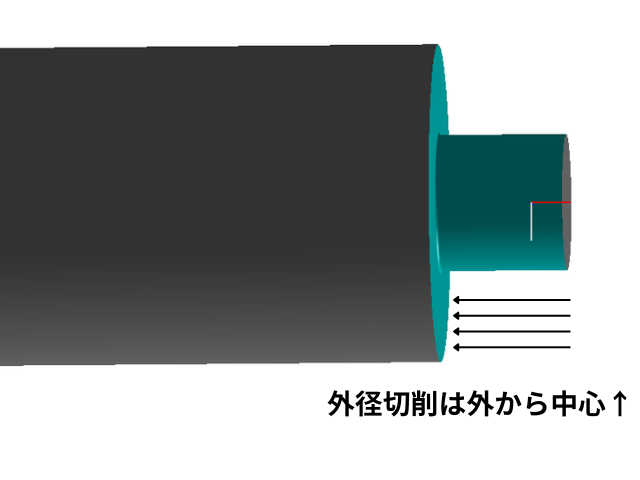

- 常に同じ方向から寸法を決める: この「遊び」による誤差を防ぐためには、常に同じ方向からハンドルを回して寸法を決めるという鉄則を守りましょう。例えば、外径を削る(図1のように中心に向かって荒引き)なら、刃物をワークから離した状態から、「外側から中心へ(削る方向へ)」ハンドルを回して、狙いの寸法に合わせます。もし行き過ぎてしまったら、一度バックラッシの量よりも大きく(私は解りやすいように1回転)ハンドルを戻し、そこから再度、同じ方向からゆっくりと狙いの寸法に合わせ直してください。この一手間が、寸法の安定に直結します。

鉄則4:仕上げの二段構えで「削りすぎ」と「ビビリ」を防ぐ【荒加工と中仕上げ】

荒加工から仕上げ加工へ移行する際、多くの初心者が直面するのが「あと少しなのに削りすぎてしまった…」というミスです。これを防ぐために、私が長年の経験でたどり着いた独自のノウハウがあります。

それは、荒加工と仕上げ加工の間に「削りすぎ防止」と「ビビリ抑制」を目的とした「中仕上げ」の工程を設けることです。

- 荒加工の目的: 効率よく、大まかに不要な部分を取り除くこと。この段階では、最終的な寸法から最低でも0.2mm〜0.3mm程度の余裕(仕上げ代)を残します。

- 中仕上げの目的: 荒加工で残った仕上げ代のうち、大部分を削り取ることで、最後の仕上げ加工の負担を極限まで減らすこと。また、荒加工で生じた工具のたわみやワークの振れをこの段階で整える役割も担います。

- 【プロの秘技】中仕上げと最後の仕上げは同じ条件で: そして、この中仕上げの工程と、その後の最終的な仕上げ加工は、「同じ切り込み量、同じ送り速度、同じ回転数」で加工します。 なぜなら、加工条件が変わると、切削抵抗や刃先のたわみ、機械の微細な振動といった要素が全て変化し、狙った寸法に安定して収まらなくなるからです。同じ条件で2回削ることで、切削抵抗やたわみが常に一定になり、2回目の仕上げで非常に安定した寸法精度と、美しい仕上げ面を確実に得ることができます。

- 具体的な手順例:

- 荒加工で目標寸法の約0.2mm手前まで削る。

- 直径0.1mmの切り込みで「中仕上げ」を行う。

- 寸法の確認後、再び直径0.1mmの切り込みで「最終仕上げ」を行う。

この二段構えの仕上げ方法を実践することで、狙いの寸法に「ピタリ」と合わせやすくなるだけでなく、ビビリや面粗度のムラも大きく減らすことができます。

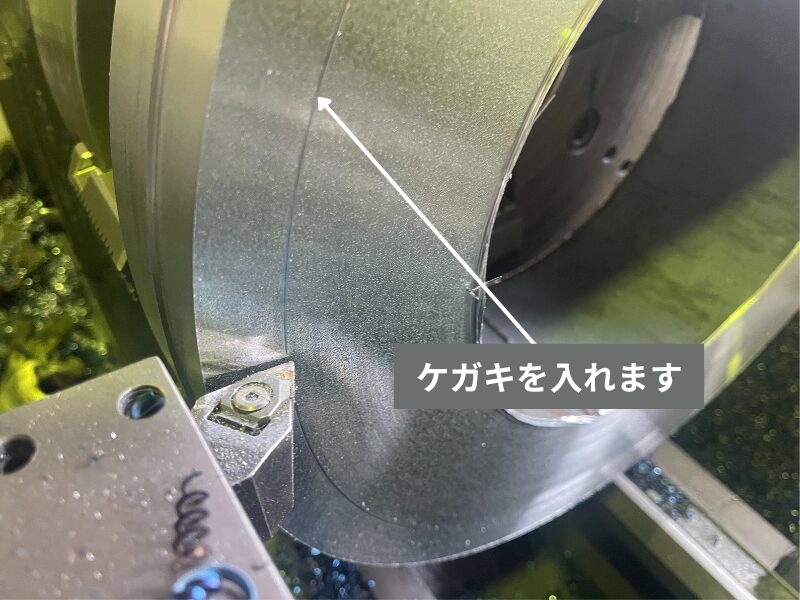

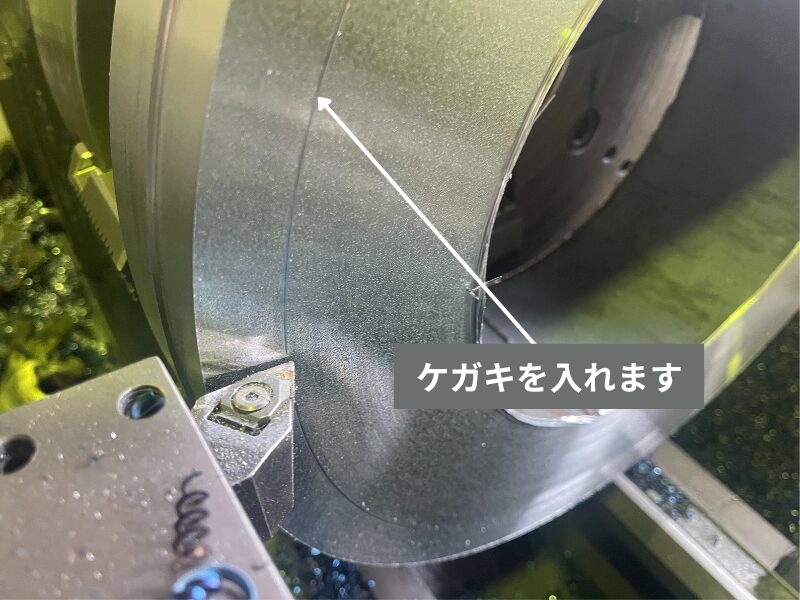

荒加工する際、最終的な中仕上げの寸法に、バイトの刃先で軽くケガキ線(印)を入れておきます。例えば、最終的にφ25.0mmに仕上げたい場合、中仕上げの目標であるφ25.1mmの位置に印をつけておくのです。こうすることで、荒加工中にダイヤルを凝視し続ける必要がなくなり、この印を「視覚的な目安」として、削りすぎることなく安心して荒加工を進めることができます。

ケガキは、X方向Z方向、共にやりましょう!格段に失敗が減ります

鉄則5:刃物を選べば、仕上がりは変わる【バイトの刃先形状】

なぜプロは多くの種類のバイトを使い分けるのか?それは刃先の形状が、切れ味や仕上げ面に大きく影響するからです。バイトは旋盤加工における「顔」のような存在です。

- ノーズR(刃先の丸み)の役割: チップの先端の丸みを「ノーズR」と呼びます。ノーズRが小さいほど切れ味は鋭く、切削抵抗は減りますが、面は粗くなりやすい傾向があります。逆に、ノーズRが大きいほど、面は綺麗になりますが、切削抵抗が増えたり、びびりやすくなったりする場合があります。まずは、一般的に使われる「0.4R」と「0.8R」の違いを体感してみましょう。

- すくい角の重要性: バイトの切れ味を左右する重要な要素が「すくい角」です。すくい角が大きい(ポジティブな刃)ほど、切れ味が良く、切削抵抗が少なくなります。これは、刃物がワークに食い込みやすく、切りくずがスムーズに排出されるためです。アルミや真鍮などの柔らかい材料や、仕上げ加工に適しています。 一方、すくい角が小さい(ネガティブな刃)は、刃の強度が高く、硬い材料や断続切削(途中で削るのを止めたり再開したりする加工)に適しています。

指標:Ra、Rz、Rmax、Ry、Rzjisの解説-1-300x157.png)

指標:Ra、Rz、Rmax、Ry、Rzjisの解説-1-300x157.png)

鉄則6:音と切りくずで「対話」する【切削条件の最適化】

最適な切削条件は、材質や機械の状態、バイトの種類によって常に変わります。マニュアル通りではなく、五感で感じることが、まさに「職人の技」です。ワークと機械の「声」に耳を傾けましょう。

- 回転数: 速すぎると摩擦熱が増し、刃物の摩耗やワークの熱膨張、びびりの原因になります。遅すぎると仕上げ面が粗くなり、切削時間も長くなります。「シューッ」という滑らかな切削音が聞こえ、鉄と刃物の心地良い音の感覚の回転数を見つけることが重要です。

- 送り速度:

- 荒加工では、極力早く送るのが望ましいです。 これは、加工時間の短縮だけでなく、切りくずを適切な形状にし、刃物の発熱を抑えるためでもあります。(私の経験では、荒加工でモタモタ送ると、切粉が巻きつき、かえって刃物が早くダメになることもあります。)

- 仕上げ加工では、ゆっくり送るのが基本です。 安定した送りが美しい面を生み出します。

- 切りくずの色と形: 切りくずは、切削条件の「通知表」です。

- 理想的な切りくず: 金色や銀色の美しいカール状、または適度な長さのC字型。これは、刃物が適切に切り込み、切削熱が効率よく切りくずに奪われているサインです。

- 悪い切りくず: 青や紫に変色した切りくずは、熱を持ちすぎているサインです。これは刃物の摩耗を早め、加工面にも悪影響を及ぼします。(切削液をかけても改善しない場合は、切削条件を変更しましょう)また、粉々になったり、鳥の巣のように絡まったりする切りくずも、条件が良くない証拠です。

- 切削液の使い分け:

- 荒加工: 切りくずが青色や紫色になりやすいので、主に冷却性の高い水溶性切削液をたっぷりかけましょう。熱を素早く奪うことで、刃物の寿命を延ばし、ワークの熱変形を防ぎます。

- 仕上げ加工: 切削面を綺麗に仕上げるために、潤滑性の高い切削液(水溶性でも潤滑性の高いもの、または不水溶性) をかけましょう。刃物とワークの間の摩擦を減らし、面粗さを向上させます。

鉄則7:びびりは「剛性不足」の悲鳴である【びびり対策の基本】

加工中に「ブウォンブウォン」という不快な音と振動──それが「びびり」です。びびりは、加工精度を著しく低下させ、面を荒らし、刃物の破損にもつながる大敵です。原因は、主に「ワーク」「工具」「機械」のいずれかの剛性不足です。

- 工具の突き出しは最短に: 最も簡単で、そして最も効果的なびびり対策です。バイトをツールポストに固定する際、必要最小限の突き出し量に抑えましょう。突き出し量が2倍になれば、工具の剛性はなんと1/8にまで落ちてしまうと言われています。可能な限り短く固定することが、ビビリ抑制の第一歩です。

- ワークをしっかり支える: 特に細長いワークを加工する場合、ワーク自体の剛性が不足し、びびりの原因となることがあります。

- 心押し台のセンターでしっかり支える: ワークの先端を心押し台のセンターで支えることで、たわみを防ぎ、剛性を高めます。

- チャッキングの工夫(短いワークの場合): 短いワークでも、チャックの把握が不十分だとびびりやすいです。できるだけ奥まで咥えさせ、爪の突き出しを最小限にしましょう。また、生爪を使用してワークの形状に合わせた把握面を作ることも、剛性向上に繋がります。

- 刃物の切れ味を保つ: 摩耗した刃物は切削抵抗を増大させ、これがびびりの直接的な原因となります。常に切れ味の良い刃物を使用すること。切れが悪くなったと感じたら、ためらわず交換するか、適切に再研磨しましょう。

「±0.01mmの世界へ」――プロが実践する公差内加工の思考法

7つの鉄則をマスターすれば、あなたの加工精度は格段に向上するはずです。しかし、プロの世界では、さらにその先の「公差」という概念が求められます。

図面に書かれた「±0.01mm」という指示。これは、単に狙うだけでなく、「この範囲内に確実に収める」という再現性が必要です。そのためには、

- 機械の熱変位を読む(加工中の機械の微細な膨張・収縮を予測する)

- 工具の摩耗を予測し、適切なタイミングで補正する

- 測定器の誤差を管理し、定期的な校正を行う

- そして、ワークと機械、工具、そして切削液が織りなす「対話」を五感で感じる

といった、より高度な知識と経験、そして研ぎ澄まされた集中力が求められます。これは、もはや単なる操作技術ではなく、物理現象を理解し、機械と対話する総合的なスキルです。私も未だに日々学び続けています。

まとめ:精度と仕上げは、ものづくりの「心」である

旋盤加工の本当の面白さは、「形を作る」ことから、「狙い通りの寸法と、美しい仕上げ面を持つ、価値ある部品を生み出す」ことへとステップアップした先にあります。

今回ご紹介した7つの鉄則は、そのための基本的な、しかし最も重要な考え方です。すぐに全てを完璧にこなすのは難しいかもしれません。しかし、一つひとつの作業でこれらの鉄則を意識することで、あなたの技術は着実に向上し、作れるものの幅は格段に広がります。

失敗を恐れず、探求心を持って、ぜひ高精度加工の世界に挑戦してみてください。あなたの手から生まれる「狙い通り」の部品が、次なるものづくりの扉を開くことでしょう。応援しています!

免責事項: 本記事の内容は、細心の注意を払って作成しておりますが、その正確性や完全性を保証するものではありません。本記事の情報を利用した結果生じたいかなる損害についても、当方は一切の責任を負いかねますので、あらかじめご了承ください。万が一、記事内に誤りや改善点などお気づきの点がございましたら、ご指摘いただけますと幸いです。

コメント