世の中の図面には、古い表面粗さ指標で表記されていて、迷うことがあるのではないでしょうか?

中には時々昭和に書かれたままの図面も存在します。実は一回覚えてしまえば、なんてことはないです。

なぜなら、私自身悩んでいたことがあります。そのような経験を踏まえて、この記事を読めば最短で、解決いたします。

- 旋盤歴22年(汎用、半NC、NC旋盤、C陣制御の複合加工機)

- 旋盤屋を経営

- 自動車、製鉄、航空機、工作機械、半導体などの単品仕事で営んでおります

- 加工の奥深さに日々精進

- 本ブログでは、私が勉強してインプット、アウトプット用に作成しています。細心の注意を払っておりますが、間違いがある場合があるのでよく確認してください。

新、旧の表面粗さ(面粗度)の3種類

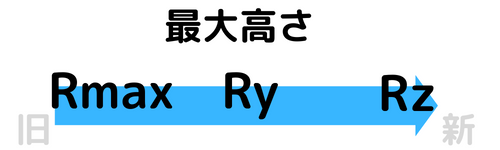

最大高さRz、Ry、Rmax(μm)

基準長さを切り取り、最大と最小の山と谷の高さの合計です。

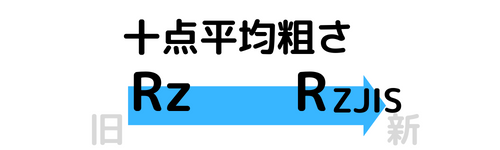

十点平均高さRz、Rzjis(μm)

基準長さの内の最も高い山頂から5番目と最も低い谷底から5番目までの平均の高さです。

算術平均粗さRa(μm)

基準長さの内の平均の高さです。

- Raは大幅な変更はありません。

- Rzは最大高さ、十点平均高さで同じ記号を使っているので違いを知る必要があります。

- 単位はすべて(μm):1μm=0.001mm

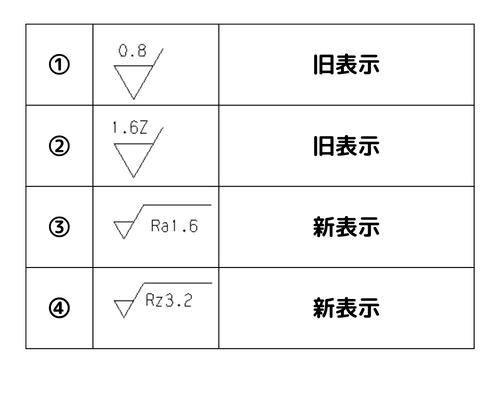

新、旧表面粗さ(面粗度)の比較

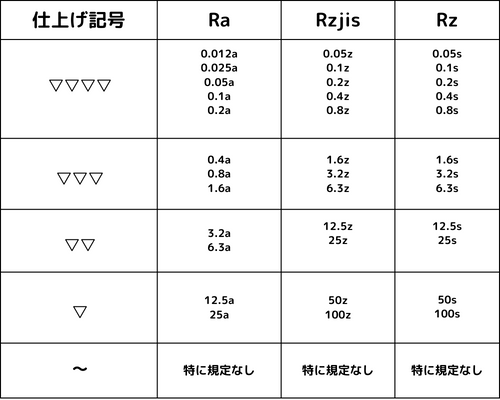

下の[表1]について説明いたします。

- ①はRa0.8です

- ②はRz1.6です

- ③はRa1.6です

- ④はRz3.2です。

①については、昔の書き方です。今でもよく見かけます。

Raと表記しなくてもいい時代でした。記号が無い場合は基本的にRaです。

②についても昔の表記でRzです。Rzは表記するルールでした。

注意したいのが1.6zなので十点平均粗さかと思いますが、設計者の意向を一度確認したほうのが良いです。

③、④については、今の表記です。

解りやすいですね。

次に表面粗さの3種類の表記について説明いたします。

Ra、Rz、Rmax、Ry、Rzjisの新、旧の違いをを検証

Raについては、昔から表記は変わっていません。私の経験からの肌感覚として一番使われていると思います。

問題なのが、昔の十点平均粗さと今の最大高さがRzと同じ表記です。

混合しやすいです。判断するには最後のアルファベットです。

例)

Ra(算術平均粗さ):0.8a

Rzjis(十点平均粗さ):3.2z

Rz(最大高さ):3.2s

十点平均粗さ(Rz)は、2001年度版から削除されましたが、以前の図面の場合は注意が必要です。

しかし、そこまで考える必要はないかと思っております。

それよりも我々、加工者は加工条件をしっかり考えて、構成刃先を極力無くしたり、びびりを抑えるほうのが大切です。

※見やすくするために並べました。大体はこの通りですが、厳密ではありません

Ra(算術平均粗さ)Rzjis(十点平均粗さ)Rz(最大高さ)

ねじ男

ねじ男現場memo📋

Raの値の4倍くらいの値が最大高さ(Rz)と私は覚えています。

▽、▽▽、▽▽▽、▽▽▽▽、十点平均粗さは昔の表記

JIS規格が2002年に改訂されて、[表1]の③、④の表記に現在なっています。なお三角記号▽▽は1992年まではJIS規格として使用されていました。

十点平均粗さ(Rz)は、2001年度版から削除されましたが、昔から使われているので、参考指標:Rzjisとして残っています。

【自動計算つき】理論表面粗さからF(送り)を求める

.png)

.png)

私の解釈として、理論表面粗さは構成刃先や工具摩耗などあらゆる条件を加味しないとしたら、

理論表面粗さhは最大高さ(Rz)とも言えます。よって理論表面粗さhにRzを使い、送りFを求めます。

勿論、実際は構成刃先や工具摩耗など色々な要素で悪くなるので、送り速度の上限を算出して

その値より送り速度を小さくします。

求めかたを下の式で計算します。

\[ \Large F = \sqrt{\frac{8 × R× h}{1000}} \]

F:送り(mm/rev)

R:ノーズR(mm)

h:理論表面粗さh(Rz)

※半角で入力してください

この式からの計算結果でも解るように、理論表面粗さを一定にした場合、

●ノーズRを大きくしたほうのが、送り速さは大きくなります。

なのでノーズRを大きくした場合の方のが、速く加工することが出来ます。

●構成刃先を無くすには周速を上げなければなりません。

周速を上げるにも限界があるので、別の方法として、送りや切り込みを大きくすると構成刃先を無くすこともできます。(刃先温度が上がるため)

表面粗さから送りFを計算して、切削条件を変えて色々試してみましょう。

旋盤で最も優れた表面粗さを実現する方法

ヘールバイトの幅広の工具で切削する

そこで下の写真のような工具で削ると表面粗さはよくなります。

- ノーズRが無限大に近い

- ハイスの良さで構成刃先が出来にくい

- 刃物の形状が構成刃先を出来にくいように作成している

バニシング(スパロール)

スパロール加工は、金属表面をローラで押しつぶして仕上げる加工法です。切削加工と異なり、金属を削り取らずに表面層を塑性変形(押し付けるイメージ)させるため、表面粗さが小さくなり、鏡面仕上げが可能です。また、表面に加工硬化層が形成されるため強度が上がります。

まとめ

1.表面粗さの種類と表記方法:

最大高さ(Rz, Ry, Rmax)は、基準長さを切り取り、最大と最小の山と谷の高さを表します。

十点平均高さ(Rzjis)は、基準長さの中で最も高い山頂から5番目と最も低い谷底から5番目までの平均の高さです。

算術平均粗さ(Ra)は、基準長さの内の平均の高さを表します。

2.新旧表面粗さの比較:

- Raは昔からの表記であり、今も昔も一般的に使用されている。

- 十点平均粗さを示す記号Rz表記は、2001年からは削除されましたが、今は参考指標としてRzjisとして表記があります。

- Rzは最大高さを示す記号で、混同しやすい場合があるため、最後のアルファベットが判別の一つにポイントです。

- ▽▽という三角記号は1992年までJIS規格として使用されていた。

3.理論表面粗さから送り速度を計算する方法:

理論表面粗さは最大高さ(Rz)を使用

実際の加工条件や工具を考慮して、送り速度の上限を計算で導き、そこから得たF(送り)以下で加工します。

4.最も優れた表面粗さを実現する方法:

幅広のヘールバイト工具を使って切削すると表面粗さが改善されます。

ノーズRを大きくすることで表面粗さが向上します。

スパロール加工は金属表面を塑性変形させて表面粗さを改善し、強度や耐摩耗性を向上させる方法です。

指標:Ra、Rz、Rmax、Ry、Rzjisの解説-1.png)

コメント